Електронната система за впръскване на гориво има своите предимства, които са следните:

- а) точно дозиране на количеството гориво във всеки режим на работа на двигателя, което гарантира по-малък разход на бензин при запазване на добри динамични характеристики!;

- б) намаляване на количеството вредни отработени газове в резултат на точно дозиране на горивото и пречистване на отработените газове (EG) с помощта на катализатор;

- в) самодиагностика на блока за управление, което ви позволява бързо да намерите неизправността. Инжекционната система е оборудвана с "памет", където се записват грешките по време на работа на автомобила. Ако по време на работа възникнат повреди в системата за запалване или впръскване, те се записват. Ако възникне неизправност в работата на двигателя в специализиран сервиз, можете да получите разпечатка за неизправности срещу заплащане, за да отстраните самостоятелно един или друг дефект, ако е необходимо.

Микропроцесорът, който управлява двигателя, е малък, бърз компютър.

Той определя оптималния момент на запалване, момента на впръскване на гориво и обема на впръсканото гориво. В този случай действията на микропроцесора се координират с блоковете за управление на други системи на превозното средство, например с блока за управление на скоростната кутия или със системата против кражба.

Всички части на системите за запалване и впръскване на гориво са проектирани за дълъг експлоатационен живот и практически не изискват ремонт.

Като част от поддръжката е необходима само смяна на подвижния филтърен елемент на въздушния филтър, както и свещите. Основните настройки и ремонтни дейности могат да се извършват само с помощта на скъпо оборудване. Поради тази причина ремонтите и настройките трябва да се поверяват на специализирани сервизи с необходимите инструменти и устройства.

Предпазни мерки

Внимание! Горивната система е под налягане. Преди да разкачите маркучите на горивната система, увийте кръстовището на маркучите с парцал и едва след това внимателно отстранете маркуча, като намалите налягането.

Внимание! При автомобили с двигатели с директно впръскване налягането може да се освободи само в тази част от системата, където се създава относително ниско налягане (до 5 бара). За освобождаване на налягането в частта, където се изпомпва високо налягане (до 100 bar), е необходимо специално оборудване, което се предлага само в сервизите. Горивната система за високо налягане включва помпа за високо налягане, тръбопроводи за високо налягане и горивни инжектори.

Без открит пламък или искри в близост до работното място! Пуши!

Работното място трябва да е оборудвано с пожарогасител!

Дръжте работното си място добре проветрено. Изпаренията от горивото са отровни.

Внимание! При работа по инжекционната система трябва да се спазват общите правила за безопасност и чистота, вижте раздел "Горивна система".

Сензори и изпълнителни механизми на системата за впръскване

Горивото се изтегля от резервоара за гориво от горивна помпа с електрическо задвижване и се подава през монтиран отдолу горивен филтър към горивните инжектори.

В зависимост от типа на двигателя, редуцирният клапан осигурява постоянно налягане от около 4,0 бара в горивната система.

Горивото се подава чрез електронно управлявани вентилни инжектори, т.е. периодично се инжектира в съответната тръба на всмукателния колектор точно преди всмукателните клапани на двигателя.

Блокът за управление на двигателя регулира последователността и продължителността на впръскването и по този начин количеството впръскано гориво.

Въздухът се поема от двигателя през въздушния филтър и през дроселната клапа и всмукателния колектор към всмукателните клапани. Обемът на входящия въздух се контролира от дроселна клапа, задействана от стъпков двигател по команда от блока за управление на двигателя.

Блокът за управление на двигателя се намира в двигателното отделение от лявата страна на разделителната стена. Блокът е малък бързо работещ компютър. Той определя оптималния момент на запалване, моментът на впръскване на гориво ще победи впръсканото гориво.

Информацията, получена от електронния блок от сензори, както и командите, дадени на изпълнителните механизми или механизмите за управление, осигуряват оптимална работа на двигателя във всяка ситуация, която се развива в момента на движение.

Ако един или повече от основните сензори се повредят, контролният блок изпълнява аварийна програма, за да намали опасността за двигателя и да осигури непрекъснато движение.

В такива случаи двигателят започва да работи с прекъсвания и при натискане на педала на газта може да спре.

Сензори и изпълнителни механизми на системата за впръскване на гориво

Резервоарът за гориво се обезвъздушава посредством контейнер с активен въглен и електромагнитен клапан, наричан още регенерационен клапан. Активният въглен абсорбира изпаренията на горивото, които се образуват в резервоара в резултат на нагряването на горивото. Когато двигателят работи, абсорбираното от въглищата гориво се освобождава и то влиза в двигателя за изгаряне.

Сензорът за налягане във всмукателния колектор и сензорът за температурата на входящия въздух са в един корпус, който е завинтен във всмукателния колектор.

И двата сензора регистрират и съобщават на блока за управление на двигателя информация за текущото натоварване на двигателя.

Въз основа на тази информация уредът изчислява количеството гориво, което трябва да се впръска. За 1,4-/1,6-литрови двигатели FSI сензорът за температурата на входящия въздух се намира във всмукателния канал на горния капак на двигателя.

Ламбда сонда (кислороден сензор) е предназначена да контролира работата на катализатора, като определя съдържанието на кислород в отработените газове и предава съответната информация на блока за управление на двигателя чрез промяна на напрежението му.

По правило на автомобили Golf/Touran се монтират две ламбда сонди. Чрез сигнали от втората ламбда сонда, която е монтирана след катализатора, се проверява функционирането на катализатора.

Сензорът за детонация се намира отстрани на цилиндровия блок и служи за предотвратяване на детонация на горивото чрез поддържане на оптималния момент на запалване. По този начин енергията, получена от изгарянето на горивото, се използва по-добре и разходът на гориво се намалява.

Електронен ускорител

Вместо конвенционален кабел от педала на газта, върху него е монтиран сензор за положение на педала, който казва на блока за управление на двигателя позицията на педала в текущия момент.

Въз основа на получените сигнали управляващият блок задава ъгъла на отваряне на дроселната клапа, която се задвижва от изпълнителния двигател.

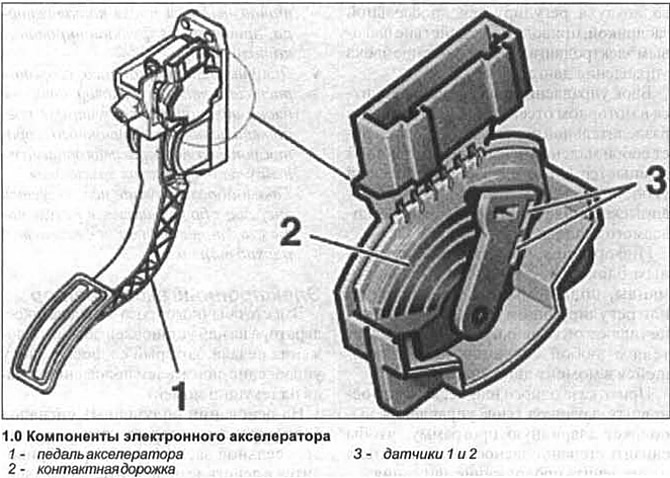

В корпуса на сензора на педала на газта има два контактни потенциометъра, монтирани на един вал (виж илюстрация 1.0).

При промяна на позицията на педала съпротивлението на потенциометрите се променя и съответно напрежението на сигнала, идващ от тях към контролния блок.

В случай на повреда на един от сензорите, предупредителната лампа на електронния газ светва и устройството за самодиагностика регистрира неизправността. Ако и двата сензора се повредят, двигателят започва да работи с повишени обороти на празен ход и не реагира на промяна в позицията на педала.

Корпус на дросела

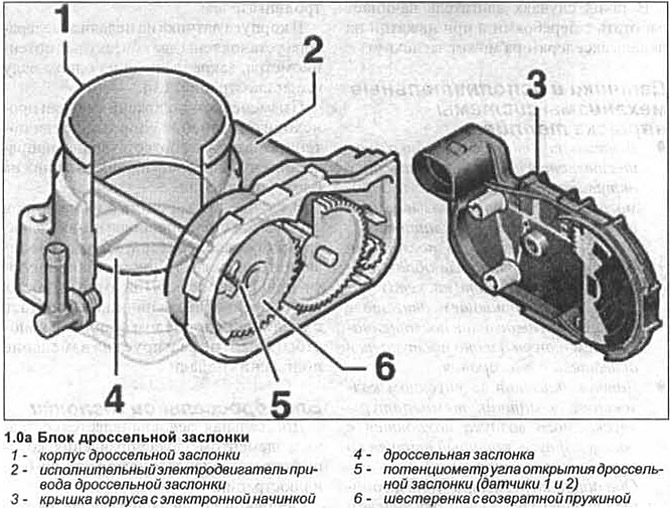

Дроселната клапа е неразделна част от контролния блок, който отговаря за много функции (вижте илюстрация 1.0a).

Основната задача на блока е да стабилизира оборотите на празен ход на двигателя при всякакви условия на работа и при всяко натоварване върху него, например чрез включване на климатика или при активиране на кормилното управление.

Задвижващият механизъм на дросела се състои от електродвигател, редукторна система с възвратна пружина.

Задвижващият механизъм регулира позицията на дроселната клапа. Това гарантира, че оборотите на празен ход са постоянни, независимо дали са включени допълнителни консуматори на енергия на двигателя, като сервоуправление или компресор на климатика.

Потенциометърът за ъгъл на отваряне на дроселовата клапа е монтиран на вала на клапата и предава позицията на дроселната клапа във всеки момент към блока за управление на двигателя.

Вторият потенциометър отчита контролните данни на управляващия блок и действа като резервен в случай на повреда на първия датчик.

Бензинов двигател FSI (директно впръскване на гориво)

Двигателите FSI имат стратифицирано впръскване на гориво директно в горивните камери на цилиндрите, а не в тръбата на всмукателния колектор.

Конвенционалните двигатели с вътрешно горене са проектирани за хомогенизирана смес въздух-гориво, докато двигателите с директно впръскване, когато се движат в определен диапазон на скоростта, работят върху стратифицирана смес с повишено съотношение на въздух.

Така при скорости до 70 километра в час се постига намаляване на разхода на гориво.

В обем, в двигатели с директно впръскване, се прилагат два метода за образуване на смес въздух-гориво: слой по слой при движение със скорост до 70 километра в час и хомогенизиран при високи скорости.

Прилагането на тези методи изисква значително използване на електроника. Освен това изискванията към механичната част на двигателя са много по-високи в сравнение с конвенционалния двигател с вътрешно горене.

Например всмукателният тракт е двуканален. Когато се подава слоеста смес, амортисьорът затваря долния всмукателен тракт, така че входящият въздух се ускорява в горния тракт и се завихря в цилиндъра. Освен това потокът се ускорява от вдлъбнатина в камерата на буталото. Непосредствено преди запалването на такта на компресия (40-120 бара), горивото се впръсква директно в горивната камера.

Горивната система се състои от две части - ниско и високо налягане.

В частта с ниско налягане на горивната система горивото се засмуква и доставя от електрическа горивна помпа при налягане от около 4 бара (максимум 6 бара при стартиране на студен или горещ двигател) през горивния филтър към горивната помпа за високо налягане .

В частта с високо налягане на горивната система горивото под налягане от 40-120 бара тече от инжекционната помпа към горивопровода и оттам се разпределя между четири електромагнитни горивни инжектора.

Поради факта, че при използване на слоеста смес, поради високия дял на въздух в нея, съдържанието на азотни оксиди (NOx) в отработените газове се увеличава значително, заедно с триканален катализатор, е необходимо да се инсталира допълнителен катализатор, който акумулира тези оксиди.

Този допълнителен катализатор е идентичен по конструкция с триканалния, но повърхността му е допълнително покрита с бариев оксид, който при температури от 250°C до 500°C води до превръщане на азотните оксиди в нитрати, които се отлагат върху катализатор.

Капацитетът на катализатора е ограничен, поради което преди запълване на катализатора се преминава към подаване на хомогенизирана смес, за да се изгорят натрупаните в катализатора отлагания.

Празен ход, момент на запалване, съдържание на CO - проверка и настройка.

Като част от поддръжката не се изисква регулиране на оборотите на празен ход, момента на запалване и съдържанието на CO, тъй като те се наблюдават постоянно по електронен път.

Ако действителната производителност се различава от номиналната, тогава причината за това е неизправност на електронните части, които трябва да бъдат заменени.

Квалифицирана проверка на функционирането на системите на двигателя е възможна само с помощта на специално оборудване.

Коментари на посетители