Асаблівасці прылады

Галоўка цыліндраў адлітая з алюмініевага сплава (мал. 2-14). Сядла клапанаў і накіравальныя ўтулкі клапанаў запрасаваныя ў галоўку цыліндраў. Апоры размеркавальнага вала выкананы непасрэдна ў целе галоўкі цыліндраў. Допуск плоскаснасці спалучэння галоўкі з блокам цыліндраў, не больш за, мм: 0.1.

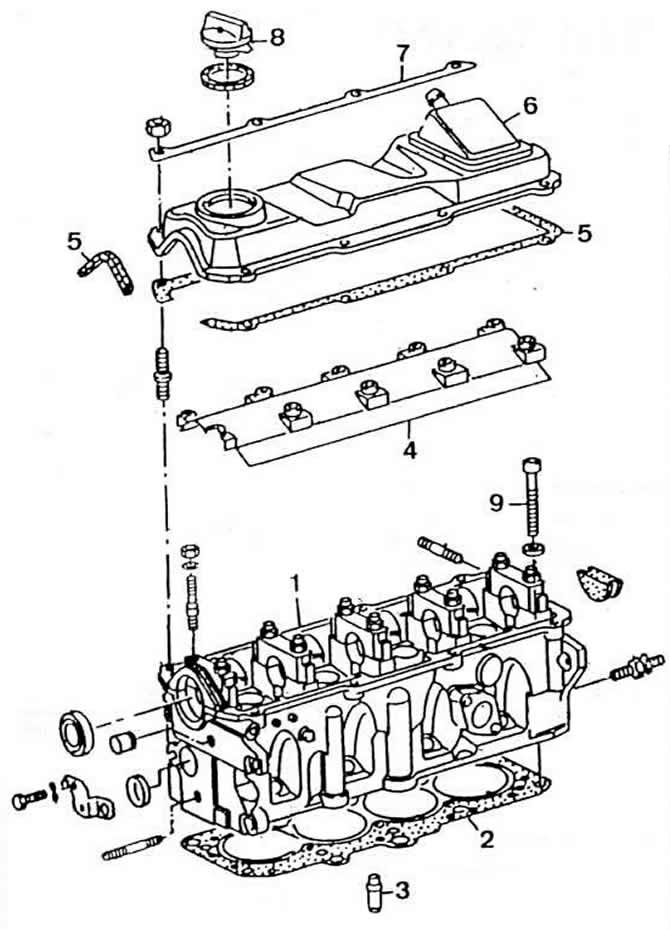

Мал. 2-14. Дэталі галоўкі цыліндраў:

1 - галоўка цыліндраў;

2 - пракладка галоўкі цыліндраў;

3 - накіроўвалая ўтулка клапана;

4 - маслоотражательный шчыток;

5 - пракладка вечка галоўкі цыліндраў;

6 - вечка галоўкі цыліндраў;

7 - планка калянасці;

8 - корак маслоналивного адтуліны;

9 - ніт мацавання галоўкі цыліндраў.

Пракладка галоўкі цыліндраў усталёўваецца пазнакай "Oben" ("Верх") уверх.

З сакавіка 1995 г. на рухавіку AGG усталёўваецца новая металічная пракладка галоўкі цыліндраў, што запатрабавала ўжыванні адмысловых нітаў мацавання галоўкі цыліндраў. Пры рамонце рухавіка дапушчаецца ўсталёўка новай пракладкі галоўкі цыліндраў на рухавікі ранейшых выпускаў пры ўмове ўжывання паказаных новых нітаў мацавання галоўкі цыліндраў.

Ніты, якія ўжываліся з ранейшай пракладкай галоўкі цыліндру, маюць гладкі тарэц галоўкі, а на тарцы галоўкі новых нітаў маюцца тры выступу (мал. 2-13). Парадак і момант зацяжкі нітаў засталіся без змены.

Клапаны выраблены са спецыяльнай сталі. размяшчаюцца ў галоўцы цыліндраў у адзін шэраг над цыліндрамі вертыкальна і прыводзяцца ў дзеянне непасрэдна кулачкамі размеркавальнага вала праз гідраўлічныя штурхачы. Стрыжні клапанаў маюць маслоотражательные каўпачкі.

Клапаны шліфоўцы не падлягаюць. Дапушчаецца вырабляць толькі іх прыцірку. Тапленне тарцоў стрыжняў клапанаў вымяраецца паміж якая спалучаецца паверхняй галоўкі цыліндраў і тарцом стрыжня, як паказана ў падраздзеле «Разборка, праверка тэхнічнага стану і рамонт галоўкі цыліндраў».

Сядлы клапанаў выраблены са сталі, атрыманай метадам парашковай металургіі. Замену сёдлаў клапанаў можна вырабляць толькі на станцыях тэхабслугоўвання. Пры выяўленні слядоў падгарання ці зносу, не якія паддаюцца выдаленню шліфаваннем з захаваннем кутоў працоўнай фаскі, верхняга конусу і шырыні фаскі. у эксплуатацыі замяняецца галоўка цыліндраў у цэлым.

Заўвага. Шліфаванне сёдлаў клапанаў вырабляецца толькі для атрымання патрэбнай якасці паверхні. Перад шліфаваннем вызначыць максімальна дапушчальны памер шліфавання (адлегласць ад тарца стрыжня клапана да спалучанай паверхні галоўкі цыліндраў). Пры памяншэнні паказанага памеру не забяспечваецца аўтаматычнае рэгуляванне зазораў у механізме прывада клапанаў гідраўлічнымі штурхачамі. У гэтым выпадку галоўка цыліндраў падлягае замене.

Накіравальныя ўтулкі клапанаў выраблены з латуні і запрасаваны ў галоўку цыліндраў.

Максімальна дапушчальныя паказанні індыкатара пры зносе ў эксплуатацыі паміж стрыжнем клапана і накіроўвалай утулкай для впускных клапанаў 1.0 мм. для выпускных клапанаў 1/3 мм. Дыяметр адтуліны ў накіроўвалых утулках клапанаў 8.013-8.035 мм.

Кожны впускной і выпускны клапан мае па дзве спружыны. Спружыны впускных і выпускных клапанаў аднолькавыя.

Гідраўлічныя штурхачы

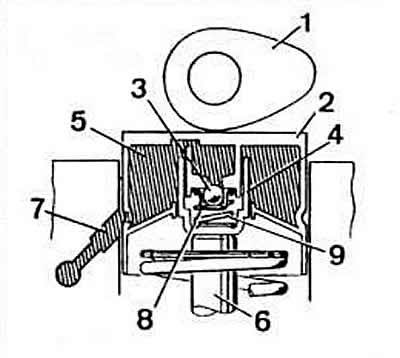

Канструкцыя. Гідраўлічны штурхач складаецца з двух асноўных рухомых частак: уласна штурхача 2 (мал. 2-15), служачага адначасова падчас прац плунжорам, і цыліндру 4.

Пад ціскам спружыны 9 плунжер і цыліндр адсоўваюцца сябар ад сябра, дзякуючы чаму выбіраецца зазор паміж кулачком размеркавальнага вала і тарцом стрыжня клапана.

Замыканне камеры 8 высокага ціску забяспечваецца зваротным клапанам 3. Прынцып дзеяння. У момант пачатку ўздыму клапана (мал. 2-16). г.зн. у момант наезду кулачка размеркавальнага вала на тарэц штурхача зваротны клапан замыкае камеру і ціск у ёй узрастае. Павелічэнне ціску не прыводзіць да сціску аб'ёму, які займае масла ў камеры высокага ціску. Штурхач, такім чынам, працуе як цвёрдае цела.

У момант максімальнага ўздыму клапана (мал. 2-17) кулачок размеркавальнага вала з сілай душыць на штурхальнік, што прыводзіць да значнага павелічэння ціску ў паражніны штурхача. Невялікая колькасць алею выкідваецца праз няшчыльнасць паміж цыліндрам і плунжарам, што прыводзіць да сціску гідраўлічнага штурхача максімальна на 0,10 мм. Такі сціск канструктыўна неабходна для прызаробкі штурхачоў пры памяншэнні адлегласці паміж кулачком размеркавальнага вала і тарцом штурхача. Кампенсацыя зазору паміж кулачком і штурхачом (мал. 2-18) адбываецца наступным чынам. Кулачок размеркавальнага вала не цісне на штурхальнік, і ціск у камеры высокага ціску падае. Спружына разводзіць плунжер і цыліндр, выбіраючы тым самым зазор паміж кулачком і тарцом стрыжня клапана.

У гэты момант адчыняецца зваротны клапан. некаторая колькасць алею паступае ў камеру высокага ціску Гэта колькасць залежыць ад велічыні выбіраемага зазору.

Заўвага. Падвышаная шумнасць працы прывада затамкавага механізму пасля пуску рухавіка з'яўляецца звычайнай. Гэта звязана з тым. што пры прыпынку рухавіка частка алею выцякае з паражніны штурхачоў. З пачаткам працы рухавіка камера высокага ціску ізноў запаўняецца і шум спыняецца. Запаўненне камеры высокага ціску працягваецца датуль, пакуль рухавік не прагрэецца да працоўнай тэмпературы. Канструкцыя змазвальнага контуру галоўкі цыліндраў выключае поўнае выдаленне алею з каналаў пасля прыпынку рухавіка. Гэта забяспечвае падачу алею ў штурхачы адразу ж пасля пуску рухавіка і больш хуткае спыненне шумоў у прывадзе затамкавага механізму.

Праца гідраштурхальнікаў у момант пуску рухавіка паказана на мал. 2-19 і 2-20. Пасля прыпынку рухавіка з каналаў, якія ідуць ад алейнай помпы, сцякае алей. а каналы падводу алею да штурхачоў застаюцца запоўненымі алеем. Для таго каб паветра не паступаў пад дзеяннем ціску алею ў паражніну штурхача ў момант пуску рухавіка, у каналах падачы масла да штурхачоў маюцца вентыляцыйныя адтуліны, якія забяспечваюць аўтаматычную прадзьмух паражніны штурхачоў. Акрамя таго, вентыляцыйная адтуліна дазваляе зменшыць ціск алею, які паступае ў штурхачы.

Гідраўлічныя штурхачы ўсталёўваюцца непасрэдна ў галоўцы цыліндраў. Прывад клапанаў ажыццяўляецца кулачкамі размеркавальнага вала праз плунжары гідраўлічных штурхачоў. Вольны ход поршняў штурхачоў не больш за 0,1 мм.

Зазоры ў механізме прывада клапанаў кампенсуюцца аўтаматычна гідраўлічнымі штурхачамі.

Размеркавальны вал усталяваны ў пяці апорах, выкананых непасрэдна ў целе галоўкі цыліндраў. Дыяметр адтулін апор размеркавальнага вала 26,00-26,02 мм.

Размеркавальныя валы рухавікоў маюць наступную маркіроўку ў выглядзе літар і лічбаў, выбітых паміж впускным і выпускным кулачкамі першага і трэцяга цыліндраў:

- "EZ": "М-026".

- "RP": "N" ці "0-026";

- "РВ": "G-026";

- "2Е": "А-026";

- "AGG": "А-050" (мал. 2-12).

Заўвага. У запасныя часткі могуць пастаўляцца галоўкі цыліндраў ці рухавікі з укладышамі падшыпнікаў размеркавальнага вала. Размеркавальныя валы паменшаных рамонтных памераў у запасныя часткі не пастаўляюцца. Пры рамонце ўсталёўваць размеркавальны вал намінальных памераў з якія адпавядаюць укладышамі. Такія размеркавальныя валы маюць пазнаку жоўтага колеру па нормах фірмы VW Audi.

Прывад прамежкавага вала ажыццяўляецца зубчастым рамянём прывада размеркавальнага вала. Прамежкавы вал прыводзіць у дзеянне алейная помпа, датчык-размеркавальнік запальвання, а на рухавіку «EZ» і паліўная помпа.

Восевы зазор прамежкавага вала не больш за 0.25 мм

Зубчасты рамень маркі і тыпу Pirelli 121 RX 180.

Нацяжэнне рамяня лічыцца нармальным, калі ў сярэдзіне доўгай галіны рамень закручваецца не больш за на 90°высілкам вялікага і паказальнага пальцаў.

Каментары наведвальнікаў