Болты головки блока цилиндров

Для крепления головки блока цилиндров могут использоваться болты двух типов, поэтому при установке новых деталей, таких как блок цилиндров, головка цилиндров и ее прокладка, важно точно определить, какой тип болтов используется.

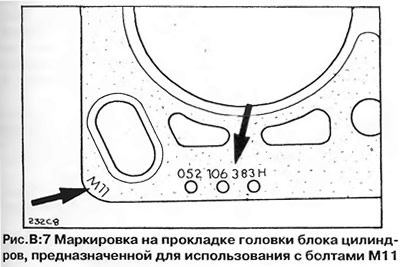

Первоначально болты головки цилиндров имели резьбу М10 и головку с внутренним шестигранником размером 8 мм; с июля/августа 1976 г. стали устанавливать болты М11, имеющие головку с внутренним шестигранником 10 мм. Соответственно были изменены блок цилиндров, головка блока цилиндров и прокладка головки блока (диаметр отверстии под болты и установочные втулки увеличен на 1 мм). Прокладку головки цилиндров нового образца можно отличить по обозначению "М11" в углу прокладки, выбитому на прокладке номеру зап.части и увеличенным по сравнению со старой прокладкой отверстиям под болты (рис. В:7).

Новые головки блока цилиндров, поставляемые в запчасти, укомплектованы втулками, уменьшающими диаметр отверстий под болты до 10.4 мм. Если такая головка устанавливается на блок цилиндров с резьбовыми отверстиями под болты М11, втулки следует удалить.

Если на новый блок цилиндров устанавливается старая головка, нужно рассверлить два отверстия, в которые вставляются установочные втулки (показаны стрелками на рис. В:8), до 11.5 мм, а остальные отверстия под болты (8 отверстий) — до 12 мм.

В этих случаях следует устанавливать болты М11 и прокладку головки цилиндров нового типа (с увеличенными отверстиями).

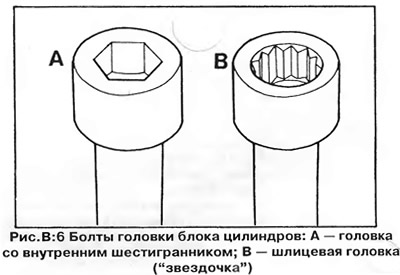

В июле 1977 года болты с шестигранными гнездами под ключ были заменены болтами, имеющими головку со шлицевым гнездом типа "звездочка" (рис. В:6). Эти болты, имеющие резьбу как М10, так и М11, поставляются в зап части и могут использоваться для замены болтов под шестигранный ключ без замены головки цилиндров. Болты М11 могут использоваться неоднократно, но болты М10 со шлицевой головкой при ремонте ОБЯЗАТЕЛЬНО нужно заменять новыми.

Для отворачивания и затяжки новых болтов требуется специальный 12-гранный шлицевой ключ ("звездочка") размером 10 мм (для болтов М10) или 12 мм (для болтов М11).

Болты типа "звездочка" необходимо затягивать в строго определенной последовательности (рис. В:10), в три или четыре этапа, соблюдая необходимый крутящий момент. Окончательная затяжка производится поворотом на 1/4 или 1/2 оборота — в зависимости от размера болта и года выпуска (см. раздел "Технические данные").

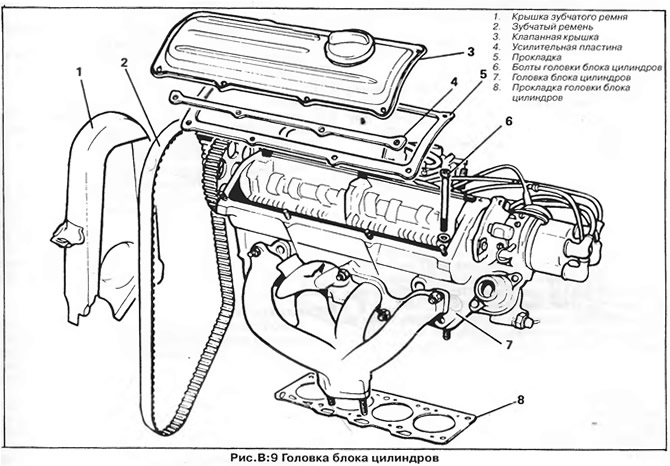

Снятие (рис. В:9)

I. Отсоедините отрицательную клемму ("массу") аккумулятора.

2. Отсоедините нижний шланг от радиатора и слейте охлаждающую жидкость. Кран отопителя при этом должен быть открыт Если жидкость будет использоваться повторно, соберите ее в чистый контейнер.

3. Отсоедините провод распределителя от катушки зажигания, затем провода от датчика температуры и карбюратора (при наличии).

4. Отсоедините шланги системы охлаждения от патрубков на головке блока цилиндров.

5. Отсоедините от карбюратора топливный шланг и трос акселератора.

6 Отсоедините выхлопную трубу от выпускного коллектора.

7. Снимите ремень привода генератора, крышку зубчатого ремня и зубчатый ремень, как описано ранее.

8. Выверните два болта крепления задней пластины крышки зубчатого ремня к головке блока цилиндров.

9. Снимите клапанную крышку вместе с прокладкой. Если прокладка повреждена или через нее подтекает масло, замените ее.

10. Отверните болты крепления головки блока цилиндров в последовательности, обратной показанной на рис. В:10, с помощью специального ключа (см. раздел "Болты головки блока цилиндров").

11. Снимите головку блока цилиндров с прокладкой. Прокладка для повторного использования непригодна — при сборке установите новую прокладку.

Установка

Установка осуществляется в обратном порядке, однако необходимо обратить внимание на следующее:

1. Если устанавливается новая головка блока цилиндров, проверьте взаимозаменяемость головки, прокладки и болтов головки цилиндров (см. параграф "Болты головки блока цилиндров").

2 Если были установлены болты с головкой под шестигранный ключ, их нужно заменить болтами типа "звездочка" (см. параграф "Болты головки блока цилиндров").

3. Болты М10 для повторного использования НЕПРИГОДНЫ и при установке головки должны быть заменены НОВЫМИ. Болты М11 "звездочка" могут использоваться повторно.

4. Убедитесь в том, что сопрягаемые поверхности головки и блока цилиндров очищены от остатков старой прокладки. При очистке соблюдайте осторожность, чтобы не повредить поверхность алюминиевой головки.

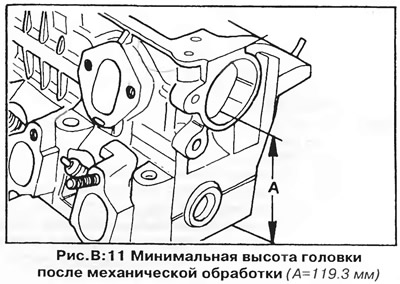

5. Если головка цилиндров снималась для замены пробитой прокладки, проверьте поверхность головки цилиндров в месте разрыва прокладки на наличие коробления или раковин с помощью стальной линейки и щупов. Если величина неровностей (коробление) превышает 0.1 мм, поверхность следует восстановить механической обработкой или заменить головку. После механической обработки высота головки цилиндров не должна быть меньше 119.3 мм (А, рис. В:11).

6. Установите новую прокладку. Убедитесь, что прокладка соответствует болтам и головке цилиндров (см. параграф "Болты головки блока цилиндров"). Номер, обозначенный на прокладке, должен быть обращен вверх (рис. В:7). Отверстия в блоке цилиндров и прокладке должны совпадать.

7. Установите болты №8 и №10 (рис. В:8), чтобы точно совместить головкус блоком цилиндров. Болты пока не затягивайте.

8. Вверните остальные болты и затяните их равномерно в последовательности, показанной на рис. В:10. Болты затягивайте в несколько этапов, соблюдая необходимый крутящий момент (см. раздел "Технические данные"). Недопустимо подтягивать болты в дальнейшем, после запуска двигателя.

9. Установите зубчатый ремень и остальные детали, как описано ранее.

Разборка головки блока цилиндров

1. Снимите впускной коллектор вместе с карбюратором и прокладкой. Прокладку нужно заменить новой.

2. Снимите выпускной коллектор с прокладкой. Прокладку нужно заменить новой.

3. Выверните болт и снимите звездочку распредвала.

4. Отсоедините высоковольтные провода от свечей зажигания и снимите распределитель зажигания вместе с фланцем крепления и прокладкой с головки блока цилиндров.

5. При необходимости снимите выпускной водяной патрубок вместе с термостатом.

6. Извлеките удерживающие пружины рычагов клапанов из канавок регулировочных болтов (рис. В:21), затем вверните болты так, чтобы можно было снять рычаги, зажатые между кулачками распредвала и клапанами (рис. В:12). Для заворачивания болтов и последующей регулировки зазоров потребуется шестигранный ключ (см. раздел "Тепловые зазоры клапанов" в главе "Регулировка двигателя").

7. Снимите рычаги клапанов, затем осторожно, чтобы не повредить сальник, извлеките распредвал из головки в сторону распределителя зажигания. Чтобы защитить сальник, оберните хвостовик распредвала изолентой.

8. Удалите нагар с поверхностей камер сгорания и головок клапанов с помощью деревянного или пластмассового скребка. Будьте осторожны, чтобы не повредить алюминиевую головку блока цилиндров. Снимите нагар с поршней и блока цилиндров, оставив кольцо нагара вокруг наружных кромок поршней. Заткните ветошью все отверстия (охлаждающие и масляные каналы и т.д.) и удалите с головки и блока цилиндров остатки нагара струей сжатого воздуха.

9. С помощью специального приспособления сожмите клапанную пружину и извлеките два конических сухаря, установленных на конце штока клапана. На рис. В:13 показано специальное приспособление VW №2001 для сжатия клапанных пружин, которое опирается на регулировочный болт рычага клапана. Если такого приспособления нет, воспользуйтесь универсальным съемником пружин клапанов. Соблюдайте осторожность, чтобы не повредить шток клапана верхней тарелкой пружины при сжатии последней.

Удалите приспособление для сжатия пружины и снимите верхнюю тарелку пружины и пружину. Снимите маслоотражательный колпачок со штока клапана (колпачки к повторному использованию непригодны — их следует выбросить и при сборке установить новые). Снимите нижнюю тарелку пружины. Извлеките клапан из головки блока цилиндров и пометьте его, чтобы в дальнейшем установить на прежнее место.

10. Очистите все детали головки блока цилиндров. Удалите остатки старой прокладки с сопрягаемых поверхностей.

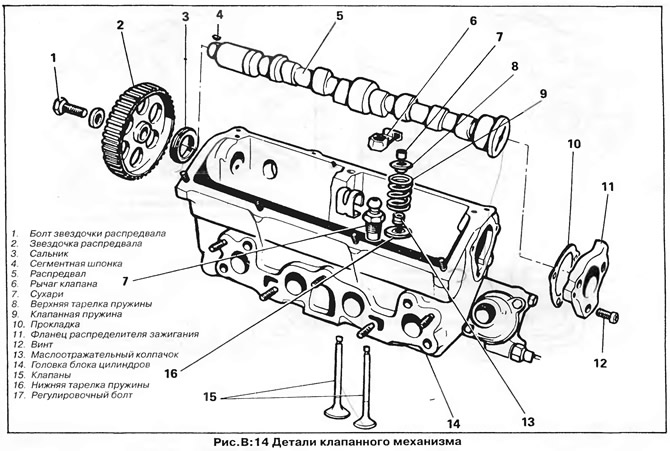

Клапаны — осмотр и ремонт (рис. В:14)

Очистите клапаны и осмотрите их на наличие раковин, обгорания и других повреждений.

Чтобы удалить нагар с головки клапана, проще всего зажать шток клапана в патрон электрической дрели и при малой скорости вращения соскоблить нагар с помощью напильника или отвертки. Окончательно обработайте клапан наждачной бумагой.

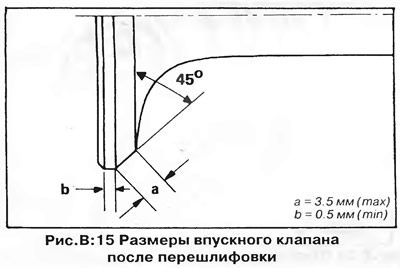

Осмотрите кромки и поверхность головки клапана на наличие раковин, канавок, царапин, трещин и других повреждений. Впускные клапаны можно восстановить (перешлифовать) на специальном станке для шлифовки клапанов. Не снимайте больше металла, чем это необходимо для устранения дефектов поверхности. Если после перешлифовки ширина кромки головки клапана уменьшилась до 0.5 мм (рис. В:15), клапан следует заменить, так как при работе двигателя он будет перегреваться.

Механическая обработка выпускных клапанов не допускается — возможна только ручная притирка.

Осмотрите поверхность штока- клапана на наличие чрезмерного или ненормального износа. При необходимости замените клапан.

Направляющие клапанов

После значительного пробега на конце отверстия направляющей со стороны пружины появляется овальный износ в плоскости, перпендикулярной оси коленчатого вала. Проверьте направляющую на наличие износа.

Проверьте зазор между штоком каждого клапана и направляющей. Приподнимите головку клапана из седла так, чтобы конец штока оказался на одном уровне с направляющей, затем покачайте клапан из стороны в сторону. Чрезмерный люфт клапана в поперечном направлении (более 1.0 мм для впускных и 1.3 мм для выпускных клапанов) указывает на износ отверстия направляющей и/или штока клапана. Повторите проверку с новым клапаном. Если люфт по-прежнему остается чрезмерным, то направляющая изношена, и головку блока цилиндров необходимо заменить.

Седла клапанов

Осмотрите рабочие фаски седел клапанов на наличие обгорания или износа. При необходимости перешлифуйте седло, чтобы восстановить правильный угол и ширину фаски. Если это невозможно, замените головку блока цилиндров (заменить седла клапанов можно только на специализированном предприятии).

При перешлифовке седел удаляйте металла не больше, чем это необходимо для восстановления формы седла. Помните, что успешное восстановление седел возможно лишь при удовлетворительном состоянии направляющих клапанов.

Одновременно с седлами следует перешлифовывать клапаны, чтобы их сопрягаемые поверхности были концентричны.

Пружины клапанов

Осмотрите клапанные пружины, их тарелки и сухари на наличие износа или повреждений. Поврежденные детали замените.

Ослабленные пружины снижают характеристики двигателя, поэтому рекомендуется при любом ремонте головки цилиндров устанавливать полный комплект новых пружин. Убедитесь в том, что новые пружины имеют нужную маркировку.

Распредвал и рычаги клапанов

Осмотрите рабочие поверхности кулачков распредвала и рычагов клапанов на наличие износа или повреждений. На поверхности кулачка допускается наличие небольших раковин, которые не оказывают неблагоприятного воздействия на работу распредвала и считаются нормальным износом. Замена распредвала не требуется, если уменьшение высоты подъема кулачков не стало чрезмерным.

Осмотрите шейки распредвала на наличие износа и повреждений.

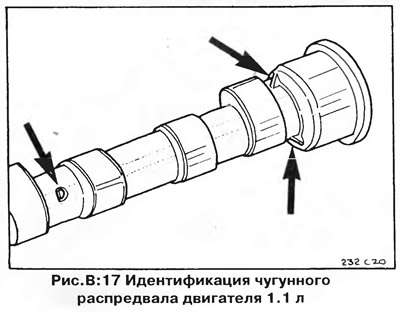

Распределительные валы разных двигателей отличаются; распредвал двигателя 1.3 имеет литые кольца между кулачками 2-го и 3-го цилиндров (рис. В:16), а на распредвале двигателя 1.1 метки отсутствуют.

С марта по июль 1977 года на двигатели 1.1 л вместо стальных устанавливались чугунные распредвалы, рычаги клапанов и толкатель бензонасоса. Эти двигатели обозначены литерой "N" на крышке зубчатого ремня. Чугунные и стальные детали можно заменять только в комплекте (то есть чугунный распредвал должен обязательно работать с чугунными рычагами клапанов, а стальной — со стальными рычагами). Чугунный распредвал имеет литые уголки около шейки 3-го подшипника и обозначен литерой "D" (рис. В:17). Чугунные рычаги клапанов можно отличить по литому выступу со стороны регулировочного болта (рис. В:18), а чугунный толкатель топливного насоса обозначен номером №0.25В.

Головка блока цилиндров — сборка

Собирайте головку блока цилиндров в обратном разборке порядке. Обратите внимание на следующее:

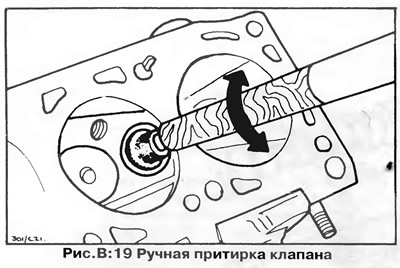

1. Клапаны необходимо притереть к седлам с помощью сначала грубой, а затем тонкой шлифовальной пасты так, чтобы получить герметичную посадку клапана в седле (рис. В:19), при этом на рабочих фасках клапана и седла должно появиться непрерывное матово-серое кольцо. После окончания притирки тщательно удалите с головки блока цилиндров и клапанов все следы притирочной пасты — это очень важно.

2. Замените маслоотражательные колпачки штоков клапанов, соблюдая осторожность, чтобы не повредить их об острые края штока.

3. При установке клапанов следите за тем, чтобы конические сухари правильно вошли в канавку штока клапана и гнездо верхней тарелки пружины.

4. Вставьте распредвал, затем установите фланец крепления распределителя зажигания с прокладкой и измерьте осевой люфт распредвала при помощи стрелочного индикатора (рис. В:20). Осевой люфт не должен превышать 0.15 мм.

5. Установите рычаги клапанов и удерживающие их пружины. Убедитесь, что удерживающие пружины надежно входят в канавки регулировочных болтов (рис. В:21).

6. Отрегулируйте тепловые зазоры клапанов (см. главу "Регулировка двигателя"), проверьте их еще раз после установки головки блока цилиндров при нормальной рабочей температуре двигателя.

7. При установке всех деталей (впускного и выпускного коллекторов, выпускного водяного патрубка, фланца крепления распределителя зажигания и т.д.) используйте новые прокладки.

8. Установите головку блока цилиндров на двигатель, затем установите распределитель зажигания (см. главу "Электрооборудование двигателя").

Комментарии посетителей