2. Используя приспособление для сжатия клапанных пружин, сжать каждую пружину поочередно, чтобы можно было вынуть конусные предохранители (замки). После снятия конусных предохранительных колец освободить и вынуть клапанные пружины вместе с тарелочками. Если трудно вынуть предохранители, не стает сгибать дальше пружины, а поддеть их отверткой. Лучше всего для извлечения предохранителей использовать пинцет.

3. Перед выниманием клапанов из головки необходимо отметить к какому цилиндру принадлежит. Чтобы это сделать необходимо:

- на клапанах первого цилиндра набить — по одной точке,

- второго — по две точки,

- третьего — по три точки,

- четвертого — не набивать точек

Точки набиваются кернером (на клапанах впускном и выпускном) со стороны камеры сгорания тогда, когда клапан надежно опирается всем периметром шпонки о гнездо клапана Подобные точки можем набить на поверхности камеры сгорания, чтобы не было сомнении во время монтажа. Первый цилиндр находится около ремня распределения, четвертый цилиндр — около маховика.

После того, как вынули клапаны, их необходимо осмотреть. Очень глубокие царапины на уплотняющей поверхности, не поддающиеся затирке, квалифицируют клапан как необходимый для замены. Подобным образом поступаем, когда клапан искривлен или сгорел. Окончание штока необходимо зашлифовать, чтобы ликвидировать следы воздействия клапанного рычажка или толкателя. Нагар со штока можно снять вращающейся металлическом щеткой.

4. Проверить состояние клапанных рычажков Если заметен определенный износ на поверхности контакта рычажка с кулачком, тогда рычажок заменяем новым. Если на работающей поверхности рычажка и штока клапана заметна вмятина, тогда поверхность рычажка необходимо зашлифовать.

5. Потом проверяем состояние клапанных пружин. Лопнувшие пружины, поврежденные или после большого пробега должны быть заменены на новые. В случае сомнения на счет их состояния можно проверить сгибание пружины на специализированном предприятии под определенным давлением.

6. Снимаем уплотнители направляющих клапанов. Потом вынимаем нижние гнезда клапанных пружин (фото 1.116).

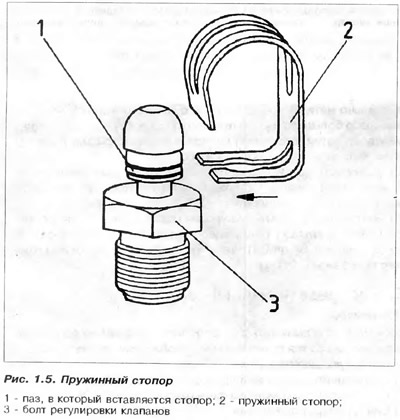

7. Не надо выкручивать болты с шарообразными головками (рис. 1.5), разве что это будет необходимо только в случае их повреждения, так как существует вероятность срыва резьбы в головке.

8. Нагар необходимо осторожно снимать сребком, чтобы не повредить герметичную поверхность головки и гнезд клапанов.

Необходимо очистить также тарелку клапана, обращая внимание на его герметичную поверхность. Частым недостатком двигателя, вызванным большим количеством нагара, является самозажигание или трудность при регулировке правильного угла опережения зажигания. Обнаруживается это при сжигании топлива со стуком в двигателе, если угол опережения зажигания выставлен согласно регулировочных данных.

9. Используя скребок, необходимо убрать все остатки прокладок, потом промыть головку керосином, сполоснуть водой и продуть сжатым воздухом.

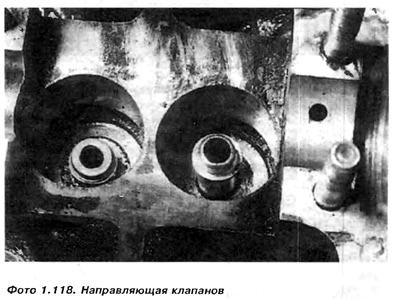

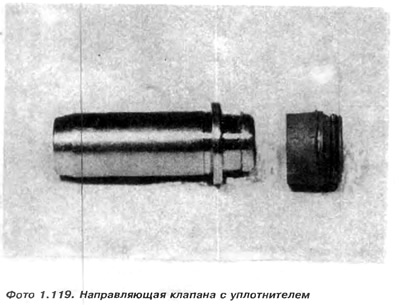

10. Проверить на износ отверстия направляющих клапанов и при необходимости заменить. Проверку износа направляющей проводим вставляя новый клапан в направляющую и измеряя продвижение тарелки клапана перпендикулярно к оси клапана, от одного крайнего положения к другому. Клапан должен быть так вставлен чтобы верхушка штока клапана находилась в одной плоскости с верхушкой направляющей клапана Величина этого перемещения не должна превышать 1 мм для впускного клапана и 1,3 мм для выпускного клапана. Для старого клапана эти величины могут быть немного больше. Необходимо поочередно проверить направляющие и. если измеренные величины (при использовании нового клапана) больше данных, тогда направляющие необходимо заменить. Использованную направляющую выбиваем молотком через колотушку, центрованную на отверстии, или выдавливаем ее прессом (фото 1.120). Новая направляющая должна быть вдавливаемой прессом и рекомендуемся подогрев головки до температуры 70°С Можем также положить направляющую в морозильную камеру. Перед тем, как выбить старую направляющую. необходимо ее измерить, на сколько она возвышается над поверхностью головкой, и также вдавить новую. Перед вдавливанием отверстие в головке и направляющую необходимо смазать маслом. На стояке пресса установить головку так чтобы ось отверстия в головке совпала с осью поршня пресса. После вдавливания необходимо проверить данные выше величины перемещения клапана.

Если имеется микрометр и нутромер для малых отверстии, то измеренный монтажный зазор между клапаном и направляющей должен находится в пределах 0,03...0,06 мм для новых частей и до 0,15 мм — для используемых частей.

Если во время вдавливания внутреннее отверстие исправляющей подвергнется деформации необходимо его рассверлить калибровочным сверлом.

Натяг между новой направляющей и отверстием в головке должен находиться в пределах от 0,06 до 0,10 мм.

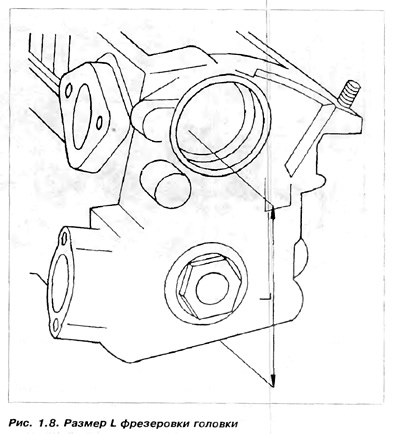

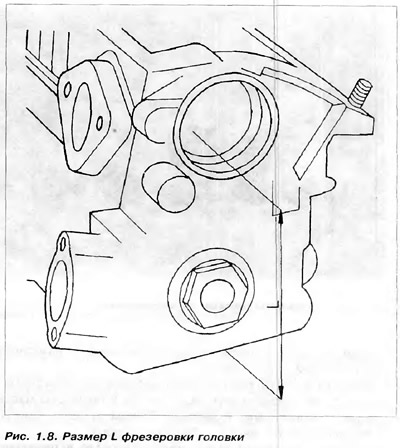

11. Используя линейку и измеритель зазоров, необходимо проверить, не подверглась ли поверхность головки деформации. Особое внимание обратите на поверхность между камерами сгорания. Впалая поверхность в этих местах влечет за собой более слабый прижим прокладки. Так как расстояние между цилиндрами не очень большое, ослабленный прижим прокладки увеличивает возможность ее перегорания. Если в каком-нибудь месте между линейкой и головкой удается вставить измеритель зазоров толщиной 0.1 мм, тогда необходимо произвести обработку поверхности головки на соответственно оборудованном механическом предприятии. Частой причиной искривления голов си является неравномерный зажим или отжим без ослабления всех болтов, а позже - их полное откручивание. Величина размера L указана в технических данных. Если снятый во время обработки слои больше, чем 0.5 мм, необходима фрезеровка гнезд клапанов чтобы опустить клапаны глубже на толщину снятого слоя Это необходимо, чтобы не допустить удара поршня в клапан и избежать искривления клапанов. Данная операция производится фрезами для гнезд клапанов, которые процентрованы по оси направляющей клапанов. Гнездо необходимо фрезировать также тогда, когда есть следы коррозии и видны выжженные места а также тогда, когда были заменены натравляющие клапанов Если коррозия небольшая достаточно ее убрать с помощью шлифовальной пасты.

Внимание: Замена гнезд клапанов должна производиться на специализированном предприятии, так как во время монтажа должны соблюдаться определенные условия.

Перед вдавливанием головки гнезда необходимо подогреть до 320° или охладить гнезда в жидком азоте а головку подогреть до 100°С.

12. Способы ремонта гнезд клапанов: гнезда клапанов ремонтируются фрезовкой и затиркой или шлифовкой и затиркой. Оговорим первый способ, т.к. для шлифовки необходим очень дорогой шлифовальный станок. Ручные шлифовальные станки не гарантируют соответствующей точности обработки, потому что передают вибрацию от электродвигателя (в наших шлифовальных станках часто неотрегулированного). Они эффективно используются для снятия затвердевшей поверхности гнезда клапана. После шлифовки на стационарном шлифовальном станке затирка не нужна Фрезовка имеет тот недостаток, что необходима затирка, потому поверхность гнезда после обработки слегка волнистая Фрезовку гнезда выполняем комплектом трех фрез с углами 30°, 90°, 150°. Фрезу с углом 90° вставляем в патрон с центрирующим стержнем, который вставляем в отверстие направляющего клапана и. прижимая его к гнезду, медленно вращаем по часовой стрелке Условием правильной обработки является:

а) Изготовление поверхности пригонки в виде ровной полоски шириной от 1.5 до 2.0 мм (рис. 1.8)

б) Угол наклона этой полоски должен составлять 90°, а поверхность полоски должна быть поосевой с отверстием направляющей клапана.

Если во время фрезовки ширина полоски превысит допустимую границу, необходимо уменьшить ее, используя две дополнительные фрезы с углами сначала 150°, а потом 30°, фрезой с углом 90°. Главная проблема — это сохранение соосности Часто отверстия направляющей клапана и центрирующий стержень имеют зазор, который не позволяет избежать ошибок при соосности.

Несоосно обработанное гнездо будет требовать длительной затирки. Можно попробовать избежать этого. После фрезеровки гнезда (перед затиркой) необходимо вставить соответствующий клапан, дожать его слегка пальцем к пригонке, а второй рукой провернуть его несколько раз, чтобы он нормально лег в гнездо. Вставить в приводной или выводной коллектор шланг со сжатым воздухом только не под очень большим давлением. Затем на придавленный клапан необходимо налить немного керосина. Появляющиеся пузырьки воздуха укажут места, в которых клапан не состыкуется с гнездом. Именно недостаток соосности дает такой эффект, что тарелка клапана состыкуется только частично по периметру с гнездом Необходимо повторно фрезеровать гнездо, обращая внимание на то, чтобы во время вращения одновременно толкать фрезу в направлении той части периметра из под которой пузырьки не появились. При определенном навыке и нескольких попытках можно исправить ошибку соосности.

Комментарии посетителей