Клапанные пружины

Точная проверка пружин клапанов требует использования специального измерительного инструмента. Если такового нет, можно поступить следующим образом:

Сравните снятую пружину с новой. Если старая пружина короче новой, то она изношена и обязательно должна быть заменена вместе с остальными.

Поставьте пружины на плоскую поверхность (стекло) поджатыми витками вниз. К пружине приставьте угольник и замерьте расстояние от верхнего края пружины до угольника. Если оно больше 2,0 мм, то пружина недопустимо искривлена и требует замены.

Поставьте пружины на плоскую поверхность (стекло) поджатыми витками вниз. К пружине приставьте угольник и замерьте расстояние от верхнего края пружины до угольника. Если оно больше 2,0 мм, то пружина недопустимо искривлена и требует замены.

Направляющие втулки клапанов

Очистите направляющие втулки клапанов тряпкой, смоченной в бензине или ацетоне. После очистки вставьте в отверстия соответствующий клапан.

К привалочной плоскости головки блока прикрепите индикатор специальным зажимом (рис. 46). Выдвиньте клапан из втулки настолько, чтобы конец стержня клапана скрылся в отверстии втулки.

Покачивая клапан в направлении, перпендикулярном оси стержня клапана, снимите показания датчика. Если они превышают 1,0 мм для впускных клапанов и 1,3 мм для выпускных клапанов, втулки необходимо заменить.

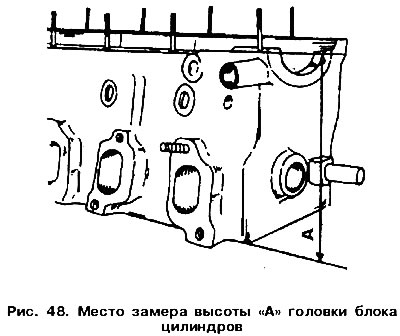

Перед заменой втулок следует оценить общее состояние головки блока. Головка с небольшими трещинами между седлами клапанов (рис. 47) или между седлом клапана и первым виткам резьбы в отверстии под свечу может быть использована снова либо подвергнута шлифовке, если трещины не шире 0,5 мм. Размер «А» после ремонтного шлифования (рис. 48) не может быть меньше 135,6 мм.

|  |

Внимание! Если втулка клапана была заменена, то седла клапанов должны быть обработаны фрезерованием.

Перед выпрессовкой направляющей втулки из головки блока посмотрите, есть ли на ее конце опорный фланец (см. стрелку на рис. 45). Втулка с фланцем выдавливается со стороны камеры сгорания, а без фланца - со стороны распределительного вала. Старая направляющая втулка выпрессовывается при помощи стержня подходящего диаметра. Чтобы облегчить работу, можно нагреть головку. Стержень должен заканчиваться более тонким хвостовиком, который вводится в отверстие втулки.

Одновременно с заменой направляющих втулок следует также заменить клапаны. Седла клапанов необходимо перешлифовать.

Новые втулки обильно смажьте маслом и запрессуйте в холодную головку со стороны распределительного вала, пока опорный фланец не сравняется с привалочной плоскостью головки блока. Далее запрессовывать нельзя, так как можно срезать фланец.

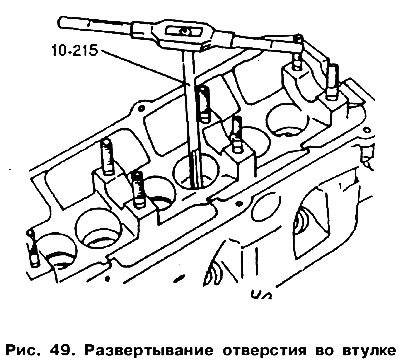

После запрессовки следует развернуть отверстия втулок при помощи специальной развертки «10-215» (рис. 49). Отверстия втулок под впускные и выпускные клапаны должны быть развернуты в размер 8,0 мм. В этом случае между втулкой и клапаном будет выдержан нормированный зазор.

Седла клапанов

Если постель распределительного вала изношена, то можно воспользоваться восстановленной головкой блока. В этом случае не требуется подготовка седел клапанов.

|  |

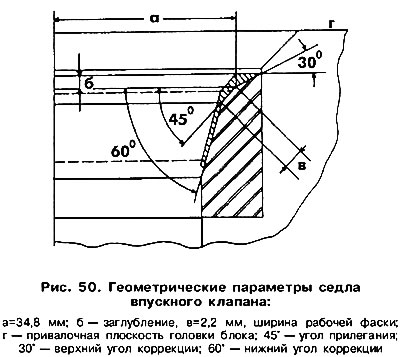

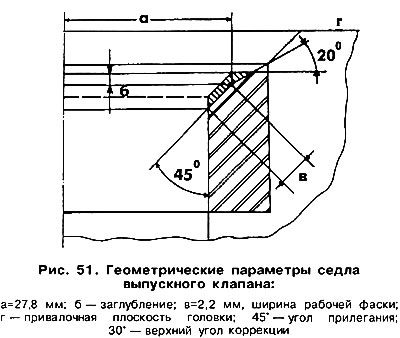

Проверьте степень износа седла каждого клапана. Небольшой износ поверхности можно исправить конической фрезой с углом 45°. Сильно изношенные седла необходимо перешлифовать. Значения геометрических параметров седел клапанов показаны на рис. 50 и 51. Конструкция седел клапанов в карбюраторных двигателях и двигателях с впрыском топлива одинакова. Следует проследить, чтобы рабочая фаска не была излишне заглублена в тело головки блока. Чтобы убедиться в этом, необходимо произвести следующие действия:

- вставьте клапан в направляющую втулку, прижав головку клапана к седлу в зоне фаски;

- измерьте расстояние «А» (рис. 52) между концом стержня клапана и верхней привалочной плоскостью (см. рис. 50, 51) головки блока.

- определите допустимую величину заглубления клапана (обозначена как «б» на рис. 50 и 51), исходя из величины измеренного расстояния «А» и того, что минимальное расстояние от конца стержня клапана до верхней привалочной плоскости головки блока составляет 35,8 мм для впускного клапана и 36,1 мм для выпускного.

При обработке необходимо придерживаться следующих рекомендации.

При замене направляющих втулок клапанов необходимо обработать седла клапанов, что выполняется следующим образом. Собственно поверхность пояска обрабатывается фрезой с углом 30° (впускной клапан) или 45° (выпускной клапан), а затем формируется нужная ширина рабочего пояска (2,2 мм) за счет обработки верхней части фрезой 45° (впускной клапан) либо 30° (выпускной клапан) и нижней части фрезой с углом 60° (только для впускных клапанов).

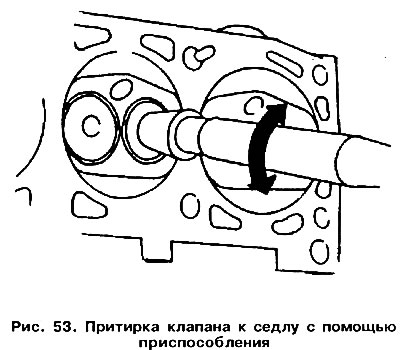

После обработки рабочих фасок седел следует притереть к ним клапаны. Для этого покройте поверхность седла притирочной пастой, смешанной с моторным маслом, и вставьте клапан на место, смазав его стержень моторным маслом. Прикрепите к клапану приспособление для притирки и вращайте клапан в обоих направлениях (рис. 53), несильно прижимая клапан к седлу. Работу на начальном этапе можно облегчить, если клапан вращать при помощи дрели. Окончание притирки проводите с использованием лишь чистого моторного масла.

После окончания притирки удалите пасту и очистите все поверхности. Осмотрите рабочие поверхности седла и клапана. На обеих поверхностях должно быть непрерывное матовое кольцо шириной, равной ширине рабочей фаски.

На рабочей фаске клапана сделайте карандашом несколько меток по кругу примерно через 1 мм. Вставьте клапан во втулку и утопите его в седло. Несильно надавив на клапан, проверните его на 90°.

Выньте клапан и убедитесь, что следы карандаша на рабочем пояске исчезли. Приступите к сборке головки. В противном случае следует продолжить обработку сопрягаемых поверхностей а в крайнем случае установить новую или реставрированную головку блока цилиндров.

Клапаны

Небольшие повреждения на рабочей поверхности клапана можно удалить, притерев клапан к седлу способом, описанным ранее.

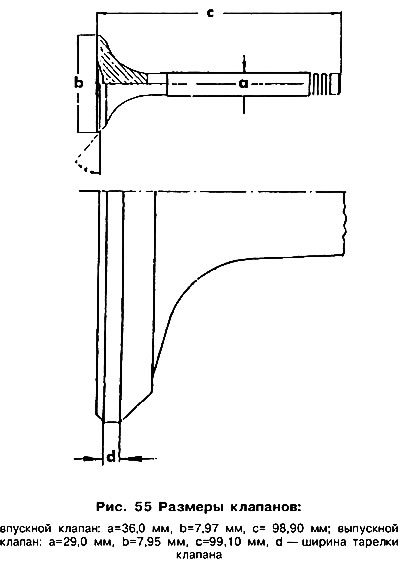

Проверьте степень износа клапанов (рис. 55), учитывая различия между впускными и выпускными клапанами. Клапаны с сильным износом необходимо заменить.

Если следы износа появились на торце стержня клапана, можно его отшлифовать, помня о том, что слой снимаемого металла не должен превышать 0,5 мм.

Тарелки клапанов не должны шлифоваться. Поврежденные клапаны можно только притирать или заменять на новые.

Головка блока цилиндров

Тщательно очистите привалочные плоскости головки блока и блока цилиндров двигателя, а затем проверьте, не деформирована ли головка блока. Для этого на привалочную плоскость головки блока положите специальную рейку, как это показано на рис. 54, и при помощи щупов определите степень коробления головки блока вдоль, поперек и по диагоналям привалочной плоскости. Если зазор не намного превышает 0,10 мм, то головку следует отдать для шлифовки. При большой неплоскостности поверхности требуется обязательная замена головки. После окончания шлифовки высота головки блока не должна быть меньше 135,6 мм. Место для измерения высоты головки блока показано на рис 48.

Распределительный вал

Распределительный вал промаркирован определенным способом, показанным на рис 56, в зависимости от типа двигателя:

- в карбюраторном двигателе типа «HZ» распределительный вал не маркируется;

- в карбюраторном двигателе «МН» и типа «NU» распределительный вал имеет между кулачками первого цилиндра литой поясок, большего диаметра, чем опорная шейка, обозначенный на рис. 56 буквой «Д»;

- в двигателе с системой впрыска распределительный вал имеет два литых пояска между кулачками первого цилиндра, обозначенных на рис 56 буквой «В», но на этом валу нет кулачка «С» для привода топливного насоса.

Установите крайние шейки распределительного вала на двух призмах, расположенных на измерительной плите, или зажмите его в центрах на токарном станке (рис 57). К центральной шейке вала приставьте индикатор. Медленно вращая распредвал, снимите показания индикатора. Если показания превышают 0,10 мм — вал деформирован и требует замены. Проверьте, нет ли на валу видимых дефектов.

С целью проверки радиального зазора в подшипниках вала необходимо использовать калиброванную пластмассовую проволоку «Plasligage».

Проверка должна проводиться без установки толкателей следующим образом:

Очистите крышки и постель распределительного вала и установите вал на место.

На каждую опорную шейку вала уложите по оси вала отрезок калиброванной проволоки и установите крышки подшипников согласно их номерам (см. рис. 42). Гайки крепления крышек затягиваите равномерно, начиная от середины к краям, усилием в 6 Нм, а затем доверните их еще на 90°. Распределительный вал после этого вращать нельзя.

Отверните гайки крепления крышек подшипников в обратной последовательности и снимите крышки. Ширину отрезков калиброванной проволоки сравните с имеющейся линейкой-шаблоном. Если зазор в каком-либо подшипнике превышает 0,10 мм, значит достигнуто предельное состояние износа подшипника и распределительного вала, что потребует замены вала, а зачастую и головки блока цилиндров.

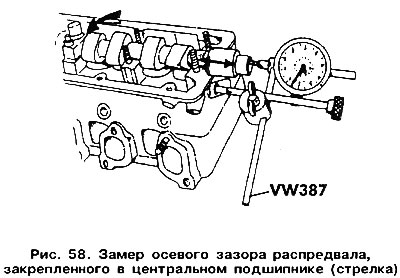

Для определения осевого люфта необходимо распределительный вал установить в головке блока (без толкателей) и закрепить крышкой центрального подшипника. Установите головку блока на плоской поверхности и, закрепив на передней части головки блока индикатор, (рис. 58) подвигайте вал вдоль оси. Осевой люфт не должен превышать 0,15 мм. Большее значение говорит об износе упорной поверхности крышки подшипника.

Комментарии посетителей