Az elektronikus üzemanyag-befecskendező rendszernek vannak előnyei, amelyek a következők:

- A) az üzemanyag mennyiségének pontos adagolása az egyes motorüzemmódokban, ami alacsonyabb benzinfogyasztást biztosít a jó dinamikus teljesítmény megőrzése mellett!;

- b) a káros kipufogógázok csökkentése a precíz üzemanyag-adagolás és kipufogógáz-tisztítás eredményeként (OG) katalizátor segítségével;

- V) a vezérlőegység öndiagnosztikája, amely lehetővé teszi a hiba gyors megtalálását. A befecskendező rendszer fel van szerelve «memória», ahol a hibákat rögzítik az autó működése során. Ha működés közben meghibásodás lép fel a gyújtásban vagy a befecskendező rendszerben, azokat rögzíteni kell. Ha egy szakműhelyben hiba lép fel a motor működésében, akkor díj ellenében kinyomtathatja a hibákat, hogy szükség esetén önállóan kiküszöbölje az egyik vagy másik hibát.

A motort vezérlő mikroprocesszor egy kicsi, gyors számítógép.

Meghatározza az optimális gyújtási időzítést, az üzemanyag-befecskendezési időzítést és a befecskendezett üzemanyag mennyiségét. Ebben az esetben a mikroprocesszor műveleteit más járműrendszerek vezérlőegységeivel koordinálják, például sebességváltó vezérlőegységgel vagy lopásgátló rendszerrel.

A gyújtás és az üzemanyag-befecskendező rendszerek minden részét hosszú élettartamra tervezték, és gyakorlatilag nem igényelnek javítást.

A karbantartás részeként csak a légszűrő kivehető szűrőelemét, valamint a gyújtógyertyákat kell cserélni. Az alapvető beállítási és javítási munkákat csak drága műszerekkel lehet elvégezni. Emiatt a javításokat és beállításokat a szükséges műszerekkel és eszközökkel rendelkező szakműhelyekre kell bízni.

Óvintézkedések toklász

Figyelem! Az üzemanyagrendszer nyomás alatt van. Az üzemanyagrendszer tömlőinek leválasztása előtt tekerje be a tömlők csatlakozását egy ronggyal, és csak ezután óvatosan távolítsa el a tömlőt, csökkentve a nyomást.

Figyelem! Közvetlen befecskendezéses motorral felszerelt járműveknél a nyomást csak a rendszer azon részében lehet csökkenteni, ahol viszonylag alacsony nyomás keletkezik (5 bar-ig). Nyomás enyhítésére azon a részen, ahol nagy nyomást injektálnak (100 bar-ig), speciális felszerelést igényel, csak műhelyekben kapható. A nagynyomású üzemanyagrendszer magában foglalja a nagynyomású szivattyút, a nagynyomású vezetékeket és az üzemanyag-befecskendezőket.

Tilos nyílt láng vagy szikra a munkahely közelében! Dobj fel!

A munkahelyet tűzoltó készülékkel kell felszerelni!

Biztosítsa a munkaterület jó szellőzését. Az üzemanyag gőzök mérgezőek.

Figyelem! A befecskendező rendszeren végzett munka során be kell tartani az általános biztonsági és tisztasági szabályokat, lásd a fejezetet «Üzemanyagrendszer».

A befecskendező rendszer érzékelői és működtetői

Az üzemanyagot egy elektromos meghajtású üzemanyag-szivattyú szívja ki az üzemanyagtartályból, és egy alul elhelyezett üzemanyagszűrőn keresztül az üzemanyag-befecskendező szelepekhez táplálja.

A nyomáscsökkentő szelep a motor típusától függően körülbelül 4,0 bar állandó nyomást biztosít az üzemanyagrendszerben.

Az üzemanyag ellátása elektronikusan vezérelt szelepes befecskendezőkön keresztül történik, pl. szakaszosan befecskendezve a megfelelő szívócsatorna csőbe közvetlenül a motor szívószelepei előtt.

A motorvezérlő egység szabályozza a befecskendezés sorrendjét és időtartamát, és ezáltal a befecskendezett üzemanyag mennyiségét.

A levegőt a motor a levegőszűrőn, a fojtószelepen és a szívócsonkon keresztül a szívószelepekhez szívja be. A beszívott levegő mennyiségét a motorvezérlő egység parancsára léptetőmotorral működtetett fojtószelep szabályozza.

A motorvezérlő egység a motortérben, a válaszfal bal oldalán található. A blokk egy kicsi, gyorsan működő számítógép. Meghatározza az optimális gyújtási időzítést, az üzemanyag-befecskendezés időzítése meg fogja veri a befecskendezett üzemanyagot.

Az elektronikus egység által az érzékelőktől kapott információk, valamint a működtetőknek vagy vezérlő mechanizmusoknak adott parancsok biztosítják a motor optimális működését minden, a mozgás pillanatában kialakuló helyzetben.

Ha egy vagy több fő érzékelő meghibásodik, a vezérlőegység vészprogramot hajt végre a motor veszélyének csökkentése és a folyamatos mozgás biztosítása érdekében.

Ilyenkor a motor szakaszosan működni kezd, és a gázpedál lenyomásakor leállhat.

Az üzemanyag-befecskendező rendszer érzékelői és működtetői

Üzemanyagtartály szellőzés aktív szénnel és mágnesszeleppel, más néven regenerációs szeleppel történik. Az aktív szén elnyeli a tüzelőanyag-melegedés következtében a tartályban keletkező üzemanyaggőzöket. Amikor a motor jár, a szén által elnyelt tüzelőanyag felszabadul, és az égés céljából belép a motorba.

Nyomásmérő a szívócsőben és a beszívott levegő hőmérséklet érzékelő ugyanabban a házban van, ami a szívócsőbe van csavarva.

Mindkét érzékelő rögzíti és jelentést küld a motorvezérlő egységnek a motor aktuális terheléséről.

Ezen információk alapján a készülék kiszámítja a befecskendezendő üzemanyag mennyiségét. Az 1,4-/1,6 literes FSI motoroknál a beszívott levegő hőmérséklet-érzékelője a felső motorburkolat szívócsatornájában található.

Lambda szonda (oxigén érzékelő) célja a katalizátor működésének vezérlése, meghatározza a kipufogógáz oxigéntartalmát, és a megfelelő információt továbbítja a motorvezérlő egységnek a feszültség változtatásával.

A Golf/Touran járművekre általában két lambda szonda van felszerelve. A katalizátor után beépített második lambda szonda jelei segítségével ellenőrizzük a katalizátor működését.

kopogás érzékelő a hengerblokk oldalán található, és az üzemanyag robbanásszerű égésének megakadályozására szolgál, fenntartva az optimális gyújtási időzítést. Ily módon az üzemanyag elégetése során keletkező energia jobban hasznosul, és az üzemanyag-fogyasztás csökken.

Elektronikus gyorsító

A gázpedálból származó hagyományos kábel helyett egy pedálhelyzet-érzékelő van felszerelve, amely a motorvezérlő egységnek közli a pedál aktuális pillanatnyi helyzetét.

A kapott jelek alapján a vezérlőegység beállítja a fojtószelep nyitási szögét, amelyet a végrehajtó motor hajt meg.

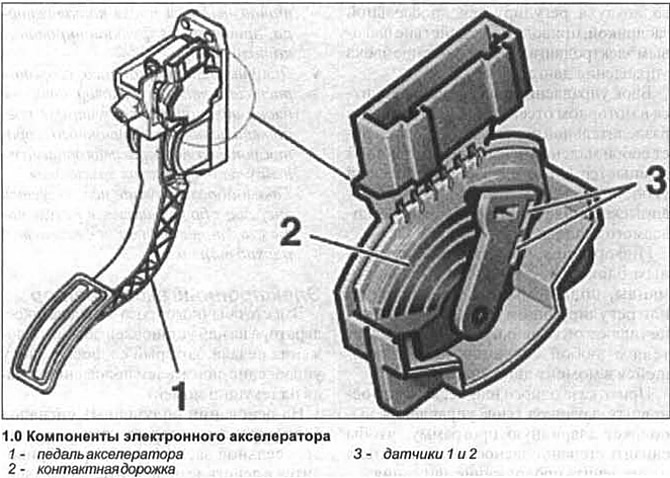

A gázpedál érzékelőházában két érintkező potenciométer van egy tengelyre szerelve (lásd az 1.0 ábrát).

A pedál helyzetének megváltozásával megváltozik a potenciométerek ellenállása, és ennek megfelelően a belőlük a vezérlőegységre érkező jel feszültsége.

Az egyik érzékelő meghibásodása esetén az elektronikus gázpedál figyelmeztető lámpája kigyullad, és az öndiagnosztikai egység regisztrálja a hibát. Ha mindkét érzékelő meghibásodik, a motor megnövelt alapjárati fordulatszámmal kezd működni, és nem reagál a pedál helyzetének változására.

Fojtószelep blokk

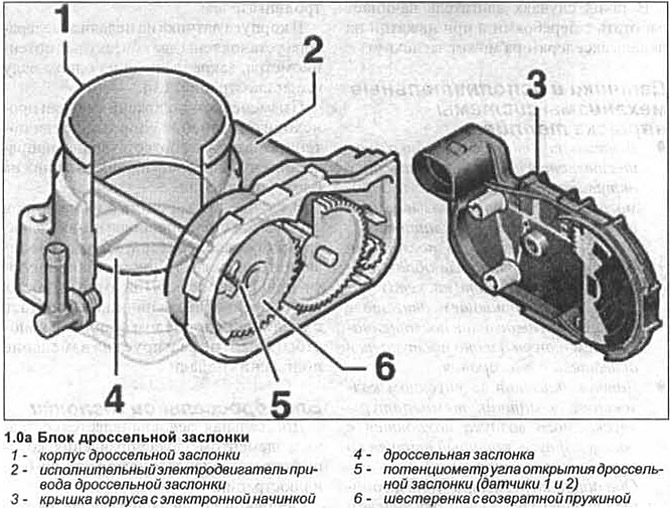

A fojtószelep a vezérlőegység szerves eleme, amely számos funkcióért felelős (lásd az 1.0a ábrát).

A blokk fő feladata a motor alapjárati fordulatszámának stabilizálása bármilyen működési körülmény között és bármilyen terhelés mellett, például a légkondicionáló bekapcsolásával vagy a szervokormány aktiválásával.

A fojtószelep működtető egy villanymotorból, egy visszatérő rugóval ellátott hajtóműből áll.

Az aktuátor szabályozza a fojtószelep helyzetét. Ez biztosítja, hogy az alapjárati fordulatszám állandó legyen, függetlenül attól, hogy a motor további áramfogyasztói, például a szervokormány vagy a légkondicionáló kompresszora be vannak-e kapcsolva.

A fojtószelep nyitási szögpotenciométere a szeleptengelyre van felszerelve, és minden pillanatban továbbítja a fojtószelep helyzetét a motorvezérlő egységnek.

A második potenciométer jelenti a vezérlési adatokat a vezérlőegységnek, és tartalékként működik az első érzékelő meghibásodása esetén.

FSI benzinmotor (közvetlen üzemanyag-befecskendezés)

Az FSI motorok rétegzett üzemanyag-befecskendezéssel rendelkeznek, közvetlenül a hengerek égésterébe, nem pedig a szívócsőbe.

A hagyományos belső égésű motorokat homogenizált levegő-üzemanyag keverékre tervezték, míg a közvetlen befecskendezéses motorok egy bizonyos fordulatszám-tartományon belül haladva rétegzett keveréken működnek, megnövelt levegőaránnyal.

Így akár 70 kilométer/órás sebességnél is csökken az üzemanyag-fogyasztás.

Térfogatban a közvetlen befecskendezésű motorokban két módszert alkalmaznak a levegő-üzemanyag keverék kialakítására: rétegről rétegre legfeljebb 70 kilométeres óránkénti sebességgel, és homogenizálva nagy sebességgel.

Ezen módszerek megvalósítása jelentős elektronikai felhasználást igényel. Ezenkívül a motor mechanikus részével szembeni követelmények sokkal magasabbak a hagyományos belső égésű motorokhoz képest.

Például a szívócsatorna kétcsatornás. Réteges keverék adagolásakor a csappantyú lezárja az alsó szívócsatornát, így a beszívott levegő felgyorsul a felső csatornában, és a hengerbe örvénylik. Ezenkívül az áramlást felgyorsítja a dugattyúkamrában lévő mélyedés. Közvetlenül a gyújtás előtt a kompressziós löketnél (40-120 bar) az üzemanyagot közvetlenül az égéstérbe fecskendezik be.

Az üzemanyagrendszer két részből áll - alacsony és magas nyomású.

Az üzemanyagrendszer alacsony nyomású részében az üzemanyagot egy elektromos üzemanyag-szivattyú veszi fel és táplálja körülbelül 4 bar nyomáson (maximum 6 bar hideg vagy meleg motor indításakor) az üzemanyagszűrőn keresztül a nagynyomású üzemanyag-szivattyúhoz.

Az üzemanyagrendszer nagynyomású részében a befecskendező szivattyúból 40-120 bar nyomású üzemanyag áramlik az üzemanyag-vezetékbe, majd onnan négy mágnesszelepes üzemanyag-befecskendező között oszlik el.

Tekintettel arra, hogy rétegenkénti keverék használatakor a benne lévő levegő magas aránya miatt a nitrogén-oxidok tartalma jelentősen megnő (NOx) a kipufogógázban, majd egy háromcsatornás katalizátorral együtt további katalizátorra van szükség ezen oxidok felhalmozásához.

Ez a kiegészítő katalizátor felépítésében megegyezik a háromcsatornás katalizátorral, de felületét ezenkívül bárium-oxid borítja, ami 250°C és 500°C közötti hőmérsékleten a nitrogén-oxidok nitrátokká történő átalakulását eredményezi, amelyek lerakódnak a katalizátorra. katalizátor.

A katalizátor kapacitása korlátozott, ezért a katalizátor feltöltése előtt homogenizált keverék ellátására kapcsolnak a katalizátorban felgyülemlett lerakódások elégetése érdekében.

Alapjárat, gyújtás időzítése, CO-tartalom - ellenőrizze és állítsa be.

A karbantartás részeként az alapjárati fordulatszám, a gyújtásidő és a CO-tartalom beállítása nem szükséges, mert ezeket folyamatosan elektronikusan felügyelik.

Ha a tényleges teljesítmény eltér a névlegestől, akkor ennek oka az elektronikus alkatrészek meghibásodása, amelyeket ki kell cserélni.

A motorrendszerek működésének szakképzett ellenőrzése csak speciális műszerek használatával lehetséges.

Látogatói megjegyzések