Особенности устройства

Головка цилиндров отлита из алюминиевого сплава (рис. 2-14). Седла клапанов и направляющие втулки клапанов запрессованы в головку цилиндров. Опоры распределительного вала выполнены непосредственно в теле головки цилиндров. Допуск плоскостности сопряжения головки с блоком цилиндров, не более, мм: 0.1.

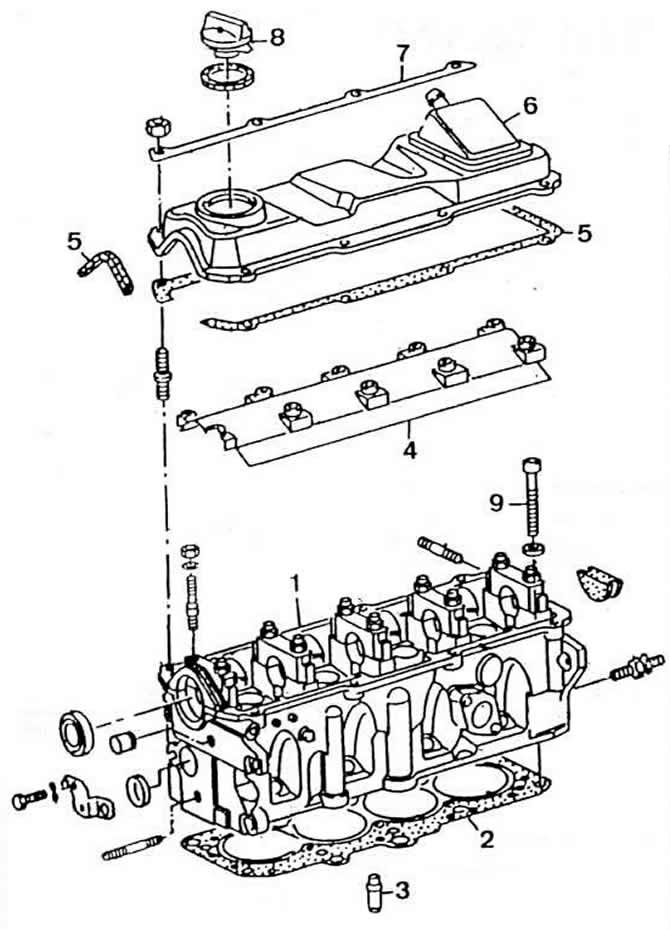

Рис. 2-14. Детали головки цилиндров:

1 — головка цилиндров;

2 — прокладка головки цилиндров;

3 — направляющая втулка клапана;

4 — маслоотражательный щиток;

5 — прокладка крышки головки цилиндров;

6 — крышка головки цилиндров;

7 — планка жесткости;

8 — пробка маслоналивного отверстия;

9— болт крепления головки цилиндров.

Прокладка головки цилиндров устанавливается меткой «Oben» («Верх») вверх.

С марта 1995 г. на двигателе AGG устанавливается новая металлическая прокладка головки цилиндров, что потребовало применения специальных болтов крепления головки цилиндров. При ремонте двигателя допускается установка новой прокладки головки цилиндров на двигатели прежних выпусков при условии применения указанных новых болтов крепления головки цилиндров.

Болты, применявшиеся с прежней прокладкой головки цилиндра, имеют гладкий торец головки, а на торце головки новых болтов имеются три выступа (рис. 2-13). Порядок и момент затяжки болтов остались без изменения.

Клапаны изготовлены из специальной стали. располагаются в головке цилиндров в один ряд над цилиндрами вертикально и приводятся в действие непосредственно кулачками распределительного вала через гидравлические толкатели. Стержни клапанов имеют маслоотражательные колпачки.

Клапаны шлифовке не подлежат. Допускается производить только их притирку. Утопание торцов стержней клапанов измеряется между сопрягающейся поверхностью головки цилиндров и торцом стержня, как указано в подразделе «Разборка, проверка технического состояния и ремонт головки цилиндров».

Седла клапанов изготовлены из стали, полученной методом порошковой металлургии. Замену седел клапанов можно производить только на станциях техобслуживания. При обнаружении следов подгорания или износа, не поддающихся удалению шлифованием с сохранением углов рабочей фаски, верхнего конуса и ширины фаски. в эксплуатации заменяется головка цилиндров в целом.

Примечание. Шлифование седел клапанов производится только для получения нужного качества поверхности. Перед шлифованием определить максимально допустимый размер шлифования (расстояние от торца стержня клапана до сопрягающейся поверхности головки цилиндров). При уменьшении указанного размера не обеспечивается автоматическая регулировка зазоров в механизме привода клапанов гидравлическими толкателями. В этом случае головка цилиндров подлежит замене.

Направляющие втулки клапанов изготовлены из латуни и запрессованы в головку цилиндров.

Максимально допустимые показания индикатора при износе в эксплуатации между стержнем клапана и направляющей втулкой для впускных клапанов 1.0 мм. для выпускных клапанов 1.3 мм. Диаметр отверстия в направляющих втулках клапанов 8.013-8.035 мм.

Каждый впускной и выпускной клапан имеет по две пружины. Пружины впускных и выпускных клапанов одинаковы.

Гидравлические толкатели

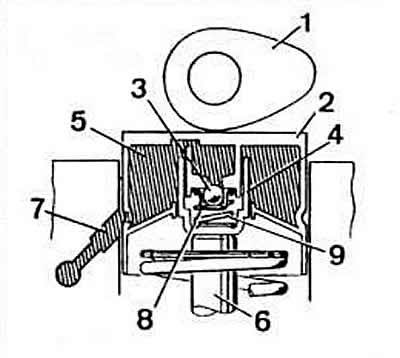

Конструкция. Гидравлический толкатель состоит из двух основных подвижных частей: собственно толкателя 2 (рис. 2-15), служащего одновременно в процессе работы плунжером, и цилиндра 4.

Под давлением пружины 9 плунжер и цилиндр отодвигаются друг от друга, благодаря чему выбирается зазор между кулачком распределительного вала и торцом стержня клапана.

Запирание камеры 8 высокого давления обеспечивается обратным клапаном 3. Принцип действия. В момент начала подъема клапана (рис. 2-16). т.е. в момент наезда кулачка распределительного вала на торец толкателя обратный клапан запирает камеру и давление в ней возрастает. Увеличение давления не приводит к сжатию объема, занимаемого маслом в камере высокого давления. Толкатель, таким образом, работает как твердое тело.

В момент максимального подъема клапана (рис. 2-17) кулачок распределительного вала с силой давит на толкатель, что приводит к значительному увеличению давления в полости толкателя. Небольшое количество масла выбрасывается через неплотности между цилиндром и плунжером, что приводит к сжатию гидравлического толкателя максимально на 0,10 мм. Такое сжатие конструктивно необходимо для приработки толкателей при уменьшении расстояния между кулачком распределительного вала и торцом толкателя. Компенсация зазора между кулачком и толкателем (рис. 2-18) происходит следующим образом. Кулачок распределительного вала не давит на толкатель, и давление в камере высокого давления падает. Пружина разводит плунжер и цилиндр, выбирая тем самым зазор между кулачком и торцом стержня клапана.

В этот момент открывается обратный клапан. некоторое количество масла поступает в камеру высокого давления Это количество зависит от величины выбираемого зазора.

Примечание. Повышенная шумность работы привода клапанного механизма после пуска двигателя является нормальной. Это связано с тем. что при остановке двигателя часть масла вытекает из полости толкателей. С началом работы двигателя камера высокого давления вновь заполняется и шум прекращается. Заполнение камеры высокого давления продолжается до тех пор, пока двигатель не прогреется до рабочей температуры. Конструкция смазочного контура головки цилиндров исключает полное удаление масла из каналов после остановки двигателя. Это обеспечивает подачу масла в толкатели сразу же после пуска двигателя и скорейшее прекращение шумов в приводе клапанного механизма.

Работа гидротолкателей в момент пуска двигателя показана на рис. 2-19 и 2-20. После остановки двигателя из каналов, идущих от масляного насоса, стекает масло. а каналы подвода масла к толкателям остаются заполненными маслом. Для того чтобы воздух не поступал под действием давления масла в полость толкателя в момент пуска двигателя, в каналах подачи масла к толкателям имеются вентиляционные отверстия, обеспечивающие автоматическую продувку полости толкателей. Кроме того, вентиляционное отверстие позволяет снизить давление масла, поступающего в толкатели.

Гидравлические толкатели устанавливаются непосредственно в головке цилиндров. Привод клапанов осуществляется кулачками распределительного вала через плунжеры гидравлических толкателей. Свободный ход поршней толкателей не более 0,1 мм.

Зазоры в механизме привода клапанов компенсируются автоматически гидравлическими толкателями.

Распределительный вал установлен в пяти опорах, выполненных непосредственно в теле головки цилиндров. Диаметр отверстий опор распределительного вала 26,00-26,02 мм.

Распределительные валы двигателей имеют следующую маркировку в виде букв и цифр, выбитых между впускным и выпускным кулачками первого и третьего цилиндров:

- «EZ»: «М-026».

- «RP»: «N» или «0-026»;

- «РВ»: «G-026»;

- «2Е»: «А-026»;

- «AGG»: «А-050» (рис. 2-12).

Примечание. В запасные части могут поставляться головки цилиндров или двигатели с вкладышами подшипников распределительного вала. Распределительные валы уменьшенных ремонтных размеров в запасные части не поставляются. При ремонте устанавливать распределительный вал номинальных размеров с соответствующими вкладышами. Такие распределительные валы имеют метку желтого цвета по нормам фирмы VW Audi.

Привод промежуточного вала осуществляется зубчатым ремнем привода распределительного вала. Промежуточный вал приводит в действие масляный насос, датчик-распределитель зажигания, а на двигателе «EZ» и топливный насос.

Осевой зазор промежуточного вала не более 0.25 мм

Зубчатый ремень марки и типа Pirelli 121 RX 180.

Натяжение ремня считается нормальным, если в середине длинной ветви ремень закручивается не более чем на 90° усилием большого и указательного пальцев.

Комментарии посетителей