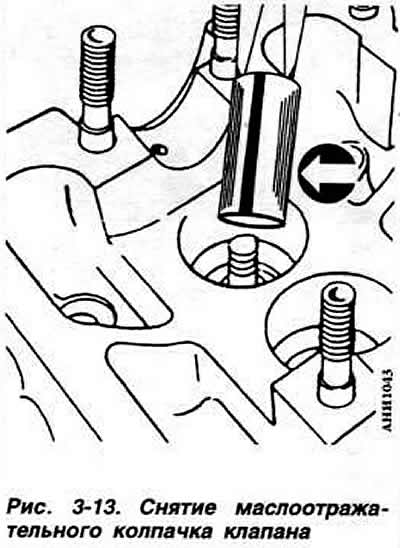

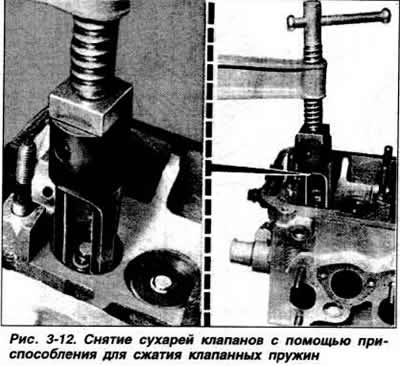

Снять гидравлические толкатели клапанов. С помощью приспособления для сжатия клапанных пружин VW 20 37 снять сухари, клапанные пружины, тарелки и опорные шайбы пружин. Снять маслоотражательные колпачки (рис. 3-13). Вынуть клапаны.

Для проверки технического состояния головки цилиндров промыть детали головки цилиндров бензином или трихлорэтиленом. Проверить степень износа направляющих втулок клапанов. Для этого вставить новый клапан в направляющую втулку так. чтобы торец стержня клапана был заподлицо с кромкой направляющей втулки, и измерить зазор между направляющей втулкой и стержнем клапана с помощью приспособления VW 387 с индикатором. Если зазор между направляющей втулкой и стержнем впускного или выпускного клапана превышает 1,3 мм, заменить направляющие втулки. В запасные части направляющие втулки клапанов поставляются отдельно от головки цилиндров. Проверить плоскостность сопрягающейся поверхности головки цилиндров с помощью поверочной линейки и набора щупов или на поверочной плите.

При обнаружении неплоскосгности сопрягающейся поверхности более 0,1 мм заменить головку цилиндров. Головка цилиндров шлифованию не подлежит. Проверить состояние седел клапанов и при необходимости прошлифовать их. как указано ниже. С помощью приспособления с индикатором VW 387 измерить зазор между направляющей втулкой и стержнем клапана.

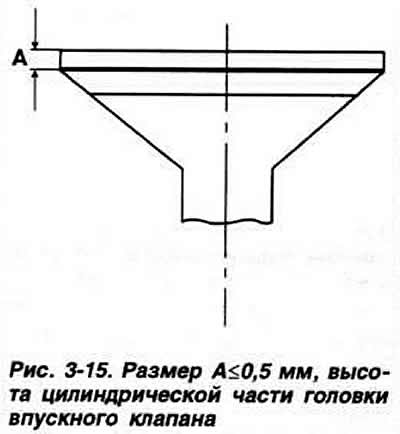

Шлифование седел клапанов и головок клапанов производится с помощью специальных инструментов. Лучше всего пользоваться набором инструментов «Neway». При шлифовании соблюдать указанные размеры седел клапанов. Контролировать толщину снимаемого металла. При превышении предельно допустимой глубины шлифования заменить головку цилиндров. В случае шлифования седел клапанов для обеспечения нормальной работы гидравлических толкателей клапанов необходимо выдержать минимальное расстояние «а» (рис. 3-14) между торцом стержня клапана и верхней плоскостью головки цилиндров. При необходимости прошлифовать рабочие фаски впускных клапанов, не выходя за предельные размеры. Выпускные клапаны шлифованию не подлежат. Допускается только их притирка. При шлифовании впускных клапанов соблюдать размер «А» (рис. 3-15).

Проверить высоту кромки головки клапана. Произвести притирку клапанов в их седлах. Проверить герметичность клапанов. После шлифования и притирки клапанов и седел тщательно очистить головку цилиндров.

Сборка головки цилиндров производится в порядке, обратном разборке. Перед сборкой тщательно очистить головку цилиндров и все ранее снятые детали. Проверить степень износа распределительного вала, радиальное биение средней шейки вала относительно крайних, зазор между шейками вала и отверстиями опор и осевое перемещение вала. В случае замены направляющих втулок клапанов смазать новые втулки маслом и запрессовать их в отверстия холодной головки цилиндров со стороны распределительного вала. Усилие запрессовки не должно превышать 1 тс.

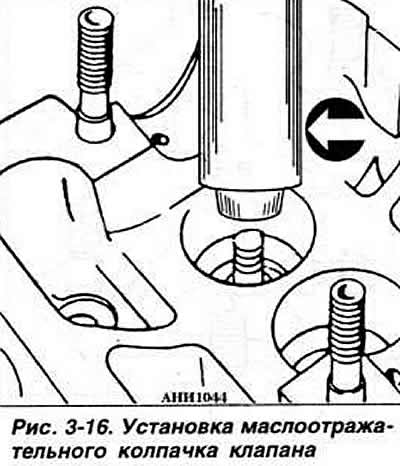

Установить клапаны. Смазать стержни клапанов моторным маслом, надеть на них маслоотражательные колпачки и запрессовать их с помощью приспособления VW 10 204 (рис. 3-16). Установить опорные шайбы клапанных пружин. Установить клапанные пружины и верхние тарелки пружин. Установить сухари с помощью приспособления VW 2037 для сжатия клапанных пружин. Установить гидравлические толкатели клапанов, предварительно смазав моторным маслом их опорные поверхности. Установить распределительный вал в опоры головки цилиндров, смазав моторным маслом шейки вала и опоры. Установить крышки подшипников № 2 и 4 распределительного вала, обращая внимание на правильное положение крышек относительно оси отверстия подшипника (рис. 3-17), и поочередно крест-накрест затянуть гайки крепления крышек моментом 2.0 кгс·м. Установить крышки подшипников № 1, 5 и 3 и затянуть гайки крепления указанным моментом.

Комментарии посетителей