Śruby głowicy cylindrów

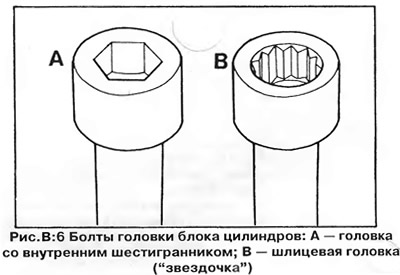

Do mocowania głowicy cylindrów można użyć dwóch rodzajów śrub, dlatego podczas instalowania nowych części, takich jak blok cylindrów, głowica cylindrów i uszczelka, ważne jest dokładne określenie, jakiego rodzaju śruby są używane.

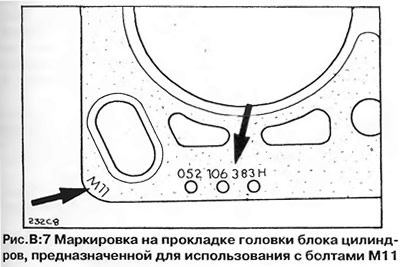

Początkowo śruby głowicy cylindrów miały gwint M10 i łeb sześciokątny 8 mm; od lipca/sierpnia 1976 r. zaczęto montować śruby M11 z łbem z sześciokątem wewnętrznym 10 mm. Blok cylindrów, głowica cylindrów i uszczelka głowicy zostały odpowiednio zmodyfikowane (średnica otworu na śruby i tuleje montażowe jest zwiększona o 1 mm). Uszczelkę głowicy cylindrów nowej próbki można odróżnić po oznaczeniu "M11" w rogu uszczelki numer katalogowy wytłoczony na uszczelce oraz otwory na śruby większe niż w starej uszczelce (Ryż. W 7).

Nowe głowice cylindrów dostarczane jako części zamienne są wyposażone w tuleje zmniejszające średnicę otworów na śruby do 10,4 mm. Jeśli taka głowica jest montowana na bloku cylindrów z gwintowanymi otworami na śruby M11, tuleje należy zdemontować.

Jeśli stara głowica jest montowana na nowym bloku cylindrów, należy wywiercić dwa otwory, w które włożone są tuleje montażowe (pokazany strzałkami na ryc. O 8), do 11,5 mm, a pozostałe otwory na śruby (8 otworów) - do 12mm.

W takich przypadkach należy zamontować śruby M11 i uszczelkę głowicy nowego typu (z powiększonymi otworami).

W lipcu 1977 r. śruby z gniazdem sześciokątnym zastąpiono śrubami z łbem gniazdowym tego typu "gwiazda" (Ryż. NA 6). Śruby te, które mają zarówno gwint M10, jak i M11, są dostępne jako części zamienne i można ich użyć do wymiany śrub sześciokątnych bez wymiany głowicy cylindrów. Śruby M11 mogą być ponownie użyte, ale śruby z rowkiem M10 MUSZĄ zostać wymienione na nowe podczas naprawy.

Do odkręcania i dokręcania nowych śrub potrzebny jest specjalny klucz płaski 12-kątny ("gwiazda") rozmiar 10mm (dla śrub M10) lub 12mm (dla śrub M11).

Rodzaj śrub "gwiazda" należy dokręcać w ściśle określonej kolejności (Ryż. O 10), w trzech lub czterech krokach, przestrzegając wymaganego momentu obrotowego. Ostateczne dokręcenie następuje poprzez obrót o 1/4 lub 1/2 obrotu - w zależności od rozmiaru śruby i roku produkcji (Patrz sekcja "Dane techniczne").

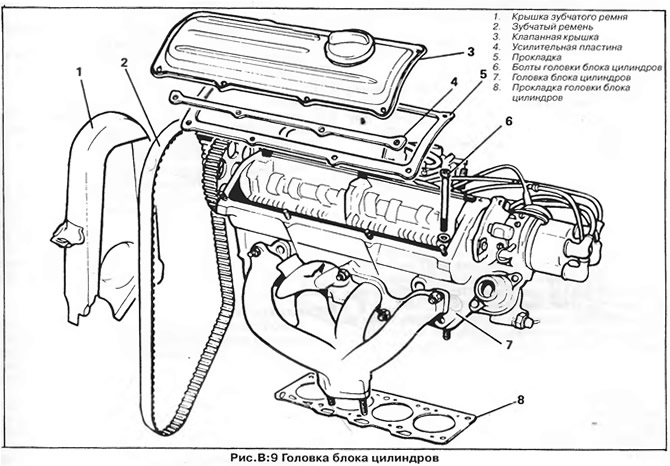

Wycofanie (Ryż. O 9)

I. Odłączyć zacisk ujemny ("masa") bateria.

2. Odłącz dolny wąż od chłodnicy i spuść płyn chłodzący. Kurek podgrzewacza musi być otwarty.Jeśli płyn ma być ponownie użyty, należy go zebrać do czystego pojemnika.

3. Odłącz przewód dystrybutora od cewki zapłonowej, następnie przewody od czujnika temperatury i gaźnika (w obecności).

4. Odłączyć węże układu chłodzenia od rur rozgałęźnych na głowicy bloku cylindrów.

5. Odłącz przewód paliwowy i linkę gazu od gaźnika.

6 Odłącz rurę wydechową od kolektora wydechowego.

7. Zdejmij pasek napędowy alternatora, osłonę paska zębatego i pasek zębaty zgodnie z wcześniejszym opisem.

8. Wykręcić dwie śruby mocujące tylną płytę pokrywy paska zębatego do głowicy bloku cylindrów.

9. Zdejmij pokrywę zaworu wraz z uszczelką. Jeśli uszczelka jest uszkodzona lub wycieka olej, wymień ją.

10. Odkręcić kolejno śruby mocujące głowicę bloku cylindrów, powrót pokazany na rys. P:10, ze specjalnym kluczem (Patrz sekcja "Śruby głowicy cylindrów").

11. Zdejmij głowicę cylindrów wraz z uszczelką. Uszczelka nie nadaje się do ponownego użytku - podczas montażu należy założyć nową uszczelkę.

Instalacja

Instalacja odbywa się w odwrotnej kolejności, ale należy zwrócić uwagę na następujące kwestie:

1. Jeśli zainstalowana jest nowa głowica cylindrów, sprawdź zamienność głowicy, uszczelki i śrub głowicy cylindrów (patrz ust "Śruby głowicy cylindrów").

2 Jeśli zamontowano śruby z łbem sześciokątnym, należy je wymienić zgodnie z typem "gwiazda" (patrz ust "Śruby głowicy cylindrów").

3. Śruby M10 NIE NADAJĄ się do ponownego użycia i podczas montażu głowicy należy je wymienić na NOWE. Śruby M11 "gwiazda" może być ponownie użyty.

4. Upewnij się, że stykające się powierzchnie głowicy i bloku cylindrów są oczyszczone z pozostałości starego ułożenia. Podczas czyszczenia należy uważać, aby nie uszkodzić powierzchni aluminiowej głowicy.

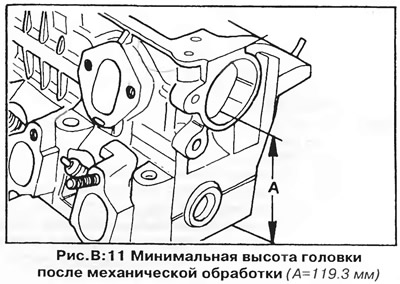

5. Jeśli głowica cylindrów została zdjęta w celu wymiany przepalonej uszczelki, sprawdź powierzchnię głowicy cylindrów w miejscu pęknięcia uszczelki pod kątem wypaczenia lub wżerów za pomocą stalowej linijki i szczelinomierzy. Jeśli skala nieprawidłowości (wypaczenie) przekracza 0,1 mm, należy naprawić powierzchnię poprzez obróbkę skrawaniem lub wymienić głowicę. Po obróbce wysokość głowicy cylindrów nie może być mniejsza niż 119,3 mm (Ach, rys. O GODZINIE 11).

6. Załóż nową uszczelkę. Upewnij się, że uszczelka pasuje do śrub i głowicy cylindrów (patrz ust "Śruby głowicy cylindrów"). Numer umieszczony na uszczelce musi być skierowany do góry (Ryż. W 7). Otwory w bloku cylindrów i uszczelce muszą pasować.

7. Zamontuj śruby #8 i #10 (Ryż. O 8), aby dokładnie wyrównać głowicę z blokiem cylindrów. Nie dokręcaj jeszcze śrub.

8. Wkręcić pozostałe śruby i równomiernie dokręcić w kolejności pokazanej na rys. O GODZINIE 10.00. Dokręcić śruby w kilku etapach, przestrzegając wymaganego momentu obrotowego (Patrz sekcja "Dane techniczne"). Niedopuszczalne jest dokręcanie śrub w przyszłości po uruchomieniu silnika.

9. Zamontować pasek zębaty i inne części zgodnie z wcześniejszym opisem.

Demontaż głowicy bloku cylindrów

1. Zdejmij kolektor dolotowy wraz z gaźnikiem i uszczelką. Uszczelkę należy wymienić na nową.

2. Zdejmij kolektor wydechowy z uszczelką. Uszczelkę należy wymienić na nową.

3. Wykręć śrubę i zdejmij koło zębate wałka rozrządu.

4. Odłączyć przewody wysokiego napięcia od świec zapłonowych i zdemontować rozdzielacz zapłonu wraz z kołnierzem mocującym i okładziną z głowicy bloku cylindrów.

5. W razie potrzeby wymontować rurę odprowadzającą wodę wraz z termostatem.

6. Wyjąć sprężyny mocujące dźwignię zaworu z rowków śrub regulacyjnych (Ryż. O 21), a następnie wkręcić śruby, aby można było wyjąć dźwignie umieszczone pomiędzy krzywkami wałka rozrządu a zaworami (Ryż. O 12). Do dokręcenia śrub, a następnie wyregulowania szczelin potrzebny jest klucz imbusowy (Patrz sekcja "Luzy zaworowe" w rozdziale "Regulacja silnika").

7. Zdejmij dźwignie zaworów, a następnie ostrożnie, aby nie uszkodzić uszczelniacza olejowego, zdejmij wałek rozrządu z głowicy w kierunku rozdzielacza zapłonu. Aby zabezpieczyć uszczelkę olejową, owiń trzpień wałka rozrządu taśmą izolacyjną.

8. Usuń nagar z powierzchni komór spalania i głowic zaworów za pomocą drewnianego lub plastikowego skrobaka. Uważaj, aby nie uszkodzić aluminiowej głowicy cylindrów. Usuń węgiel z tłoków i bloku cylindrów, pozostawiając pierścień węgla wokół zewnętrznych krawędzi tłoków. Zatkaj wszystkie otwory szmatką (kanały chłodzące i olejowe itp.) i usunąć osady węglowe z głowicy cylindrów i bloku za pomocą strumienia sprężonego powietrza.

9. Za pomocą narzędzia ściśnij sprężynę zaworu i wyjmij dwie stożkowe zawleczki zamontowane na końcu trzpienia zaworu. na ryc. Rysunek B:13 przedstawia narzędzie do ściskania sprężyn zaworów VW nr 2001, które opiera się na śrubie regulacyjnej dźwigni zaworów. Jeśli nie ma takiego narzędzia, użyj uniwersalnego ściągacza do sprężyn zaworowych. Uważaj, aby nie uszkodzić trzpienia zaworu wraz z górną płytką sprężyny, gdy ta ostatnia jest ściśnięta.

Wyjmij docisk sprężyny i zdejmij górną osłonę sprężyny i sprężynę. Zdejmij uszczelkę olejową z trzpienia zaworu (zaślepki nie nadają się do ponownego użycia – należy je wyrzucić, a podczas montażu założyć nowe). Zdejmij dolną płytkę sprężyny. Wyjmij zawór z głowicy cylindrów i zaznacz go, aby w przyszłości zamontować go w pierwotnym miejscu.

10. Wyczyść wszystkie szczegóły głowicy bloku cylindrów. Usuń pozostałości starej uszczelki z powierzchni współpracujących.

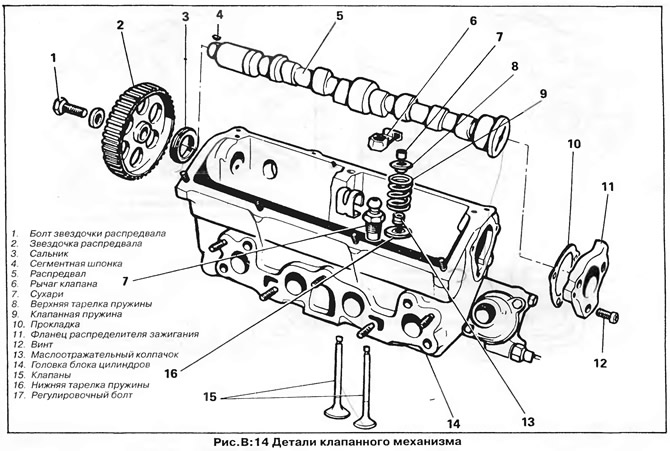

Zawory - przegląd i naprawa (Ryż. P: 14)

Oczyść zawory i sprawdź je pod kątem wżerów, przepaleń lub innych uszkodzeń.

Aby usunąć węgiel z głowicy zaworu, najłatwiej jest zacisnąć trzpień zaworu w uchwycie wiertarki elektrycznej i przy niskiej prędkości zeskrobać węgiel pilnikiem lub śrubokrętem. Wykończ zawór papierem ściernym.

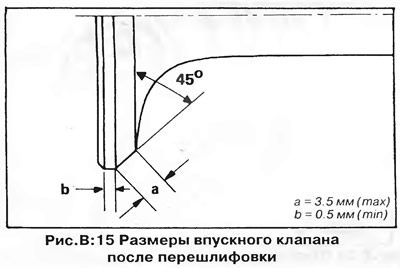

Sprawdź krawędzie i powierzchnię głowicy zaworu pod kątem wżerów, rowków, zarysowań, pęknięć lub innych uszkodzeń. zawory dolotowe można przywrócić (przemiał) na specjalnej maszynie do szlifowania zaworów. Nie usuwaj więcej metalu, niż jest to konieczne, aby wyeliminować defekty powierzchni. Jeśli po szlifowaniu szerokość krawędzi główki zaworu zmniejszyła się do 0,5 mm (Ryż. P: 15), należy wymienić zawór, ponieważ będzie się on przegrzewał podczas pracy silnika.

Niedopuszczalna jest obróbka skrawaniem zaworów wydechowych - możliwe jest jedynie docieranie ręczne.

Sprawdź powierzchnię trzpienia zaworu pod kątem nadmiernego lub nieprawidłowego zużycia. W razie potrzeby wymienić zawór.

Prowadnice zaworów

Po znacznym biegu pojawia się owalne zużycie na końcu otworu prowadzącego po stronie sprężyny w płaszczyźnie prostopadłej do osi wału korbowego. Sprawdź prowadnicę pod kątem zużycia.

Sprawdź luz między każdym trzpieniem zaworu a prowadnicą. Podnieś głowicę zaworu z gniazda, aż koniec trzpienia zrówna się z prowadnicą, a następnie przechyl zawór z boku na bok. Nadmierny luz zaworowy w kierunku poprzecznym (więcej niż 1,0 mm dla zaworów wlotowych i 1,3 mm dla zaworów wydechowych) oznacza zużycie otworu prowadzącego i/lub trzpienia zaworu. Powtórz test z nowym zaworem. Jeśli luz jest nadal nadmierny, prowadnica jest zużyta i głowica cylindrów wymaga wymiany.

Gniazda zaworowe

Sprawdź skosy gniazda zaworu pod kątem przypalenia lub zużycia. W razie potrzeby przeszlifuj gniazdo, aby przywrócić prawidłowy kąt i szerokość skosu. Jeśli nie jest to możliwe, wymień głowicę cylindrów (wymiany gniazd zaworów może dokonać tylko specjalistyczna firma).

Podczas szlifowania siedzeń nie usuwaj więcej metalu, niż jest to konieczne do przywrócenia kształtu siedzenia. Pamiętaj, że udana regeneracja gniazda jest możliwa tylko wtedy, gdy prowadnice zaworów są w dobrym stanie.

Równocześnie z gniazdami należy przeszlifować zawory tak, aby ich powierzchnie styku były koncentryczne.

Sprężyny zaworów

Sprawdź sprężyny zaworów, ich płytki i krakersy pod kątem zużycia lub uszkodzeń. Wymienić uszkodzone części.

Słabe sprężyny zmniejszają osiągi silnika, dlatego zaleca się zamontowanie kompletnego zestawu nowych sprężyn do każdej naprawy głowicy cylindrów. Upewnij się, że nowe sprężyny są odpowiednio oznaczone.

Dźwignie wałka rozrządu i zaworów

Sprawdź powierzchnie bieżne krzywek wałków rozrządu i dźwigni zaworów pod kątem zużycia lub uszkodzeń. Dopuszczalne są małe wgłębienia na powierzchni krzywki, które nie wpływają niekorzystnie na działanie wałka rozrządu i są uważane za normalne zużycie. Wymiana wałka rozrządu nie jest wymagana, chyba że zmniejszenie wzniosu krzywki staje się nadmierne.

Sprawdź czopy wałka rozrządu pod kątem zużycia i uszkodzeń.

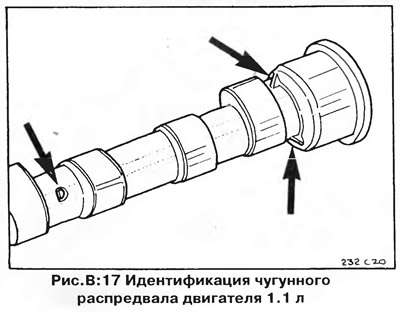

Wałki rozrządu różnych silników są różne; wałek rozrządu silnika 1.3 ma odlewane pierścienie między krzywkami 2 i 3 cylindra (Ryż. P: 16), a na wałku rozrządu silnika 1.1 nie ma żadnych śladów.

Od marca do lipca 1977 r. Zamiast stali w silnikach o pojemności 1,1 litra montowano żeliwne wałki rozrządu, dźwignie zaworów i popychacz pompy paliwa. Te silniki są oznaczone literą "N" na osłonie paska rozrządu. Części żeliwne i stalowe można wymieniać tylko jako komplet (czyli żeliwny wałek rozrządu musi koniecznie współpracować z żeliwnymi dźwigniami zaworów, a stalowy ze stalowymi dźwigniami). Żeliwny wałek rozrządu ma odlewane rogi w pobliżu szyjki trzeciego łożyska i jest oznaczony literą "D" (Ryż. P: 17). Żeliwne dźwignie zaworów można rozpoznać po żeliwnym występie z boku śruby regulacyjnej (Ryż. P: 18), a żeliwny popychacz pompy paliwa jest oznaczony numerem nr 0,25V.

Głowica cylindra — montaż

Zmontować głowicę cylindrów w kolejności odwrotnej do demontażu. Zwróć uwagę na następujące kwestie:

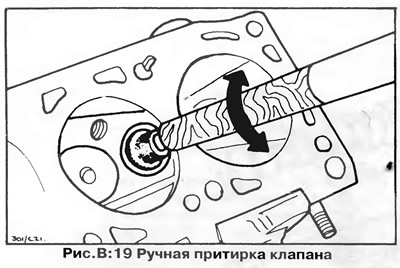

1. Zawory należy docierać do gniazd najpierw gruboziarnistą, a następnie drobnoziarnistą pastą szlifierską, aby uzyskać ciasne osadzenie zaworu w gnieździe (Ryż. P: 19), a na fazach roboczych zaworu i gniazda powinien pojawić się ciągły, matowoszary pierścień. Po docieraniu ostrożnie usuń wszelkie ślady pasty docierającej z głowicy cylindrów i zaworów - jest to bardzo ważne.

2. Wymień uszczelnienia trzpienia zaworu, uważając, aby nie uszkodzić ich na ostrych krawędziach trzpienia.

3. Podczas montażu zaworów należy upewnić się, że stożkowe zawleczki prawidłowo wpasowały się w rowek trzpienia zaworu i gniazdo górnej płytki sprężyny.

4. Włożyć wałek rozrządu, następnie zamontować kołnierz montażowy rozdzielacza zapłonu z uszczelką i zmierzyć luz osiowy wałka rozrządu za pomocą czujnika zegarowego (Ryż. W 20). Luz osiowy nie może przekraczać 0,15 mm.

5. Zamontować dźwignie zaworów i trzymające je sprężyny. Upewnij się, że sprężyny mocujące dobrze pasują do rowków śrub regulacyjnych (Ryż. O 21).

6. Wyreguluj luzy zaworowe (patrz rozdział "Regulacja silnika"), sprawdź je ponownie po zamontowaniu głowicy cylindrów przy normalnej temperaturze roboczej silnika.

7. Podczas instalacji wszystkich części (kolektory ssący i wydechowy, wylot wody, kołnierz montażowy rozdzielacza zapłonu itp.) stosować nowe uszczelki.

8. Zamontuj głowicę cylindrów w silniku, a następnie zainstaluj rozdzielacz zapłonu (patrz rozdział "Wyposażenie elektryczne silnika").

Komentarze gości