2. Zmierzyć luz tłoka w cylindrze. Jeśli przekracza dopuszczalną wartość (0,15 mm), konieczne jest rozwiercenie cylindra do jednej z trzech nadwymiarowych średnic. Średnicę butli mierzy się na trzech prostopadłych do siebie wysokościach.

Po wytaczaniu luz montażowy tłoka w cylindrze powinien wynosić 0,03 mm.

3. W przypadku konieczności obrócenia wcześniej rozwierconego korpusu do ostatniego rozmiaru naprawczego należy przełożyć tuleje korpusu. Ta operacja musi być przeprowadzona przez wyspecjalizowaną firmę.

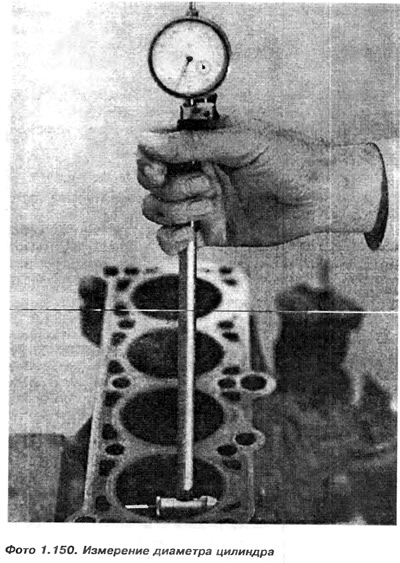

4. Konieczne jest sprawdzenie stożka i owalu tulei cylindrowych za pomocą mikrometru (zdjęcie 1.150). Tuleja cylindrowa najbardziej zużywa się w górnej części, gdzie występują najcięższe warunki pracy, tj. najwyższa temperatura, ciśnienie i najgorsze smarowanie. Pierwszy O-ring rozciąga się na odległość 5 mm od górnej krawędzi tulei cylindrowej. Poniżej poczujesz wyrazisty próg (bariera). Jeśli jest duży, oznacza to zużycie silnika. W tym samym miejscu mierzymy średnicę rękawa.

5. Średnica mierzona pod progiem nie może różnić się od średnicy mierzonej u dołu tulei (gdzie zużywa się najmniej) więcej niż 0,15 mm.

6. Jeśli nowe tłoki są montowane w starych otworach, ważne jest, aby ścianki tulei były lekko zszorstkowane drobnym papierem ściernym. Umożliwi to normalne docieranie pierścieni tłokowych.

7. Należy dokładnie sprawdzić, czy w skrzyni korbowej i bloku cylindrów nie ma pęknięć i uszkodzeń. W razie potrzeby wyjmujemy korki kanałów olejowych lub wodnych, oczyszczamy je i przedmuchujemy sprężonym powietrzem.

Wbijamy nowe korki zwykle do płynu uszczelniającego. Jeśli nie ma wątpliwości co do prawidłowego zatkania korków, można sprawdzić ich szczelność. W tym celu dostarczamy sprężone powietrze do kanałów olejowych lub wodnych, a korek pokrywamy od zewnątrz warstwą oleju, aby widoczne były pęcherzyki powietrza, jeśli się pojawią. Podczas testu pozostałe wyjścia kanałów muszą być zamknięte. W podobny sposób sprawdzamy pęknięcia w obudowie. Tłumimy wszystkie wyloty kanałów olejowych i wodnych, z wyjątkiem jednego, przez który dostarczamy sprężone powietrze. Następnie ciało umieszcza się w wodzie i ustala miejsce wycieku. Ponieważ na powierzchni styku głowicy znajduje się wiele trudnych do uszczelnienia wylotów kanałów, zwłaszcza wodnych, o różnych kształtach, sugerujemy zamontowanie kawałka gumy i cyny o grubości 4-5 mm. Guma i cyna powinny mieć zewnętrzny kształt i rozmiar skopiowane ze starej uszczelki głowicy. Zgodnie z uszczelką konieczne jest przerysowanie otworów na śruby mocujące głowicę do gumy i cyny. Następnie wiercimy otwory w wyznaczonych miejscach i przykręcamy do korpusu blaszkę z gumową podkładką. Uszczelniamy w ten sposób wszystkie górne otwory. Jeśli zostaną znalezione pęknięcia, możesz spróbować przylutować obudowę w wyspecjalizowanej firmie.

8. Sprawdź średnicę otworu głównych tulei.

Komentarze gości