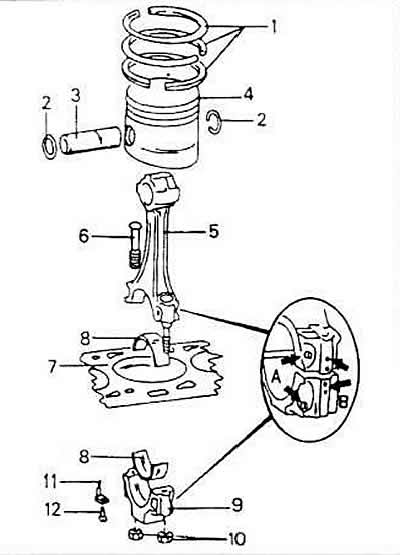

A - oznaczenie korbowodów i kołpaków;

B - położenie odlanych guzków;

1 - pierścienie tłokowe;

2 - pierścień zabezpieczający sworznia tłokowego;

3 - sworzeń tłoka;

4 - tłok;

5 - korbowód:

6 - śruba korbowodu;

7 - blok cylindrów;

8 - panewki łożysk korbowodu;

9 - pokrywa łożyska korbowodu;

10 nakrętek kołpaków korbowodu;

12 - śruba, 10 Nm.

Demontaż

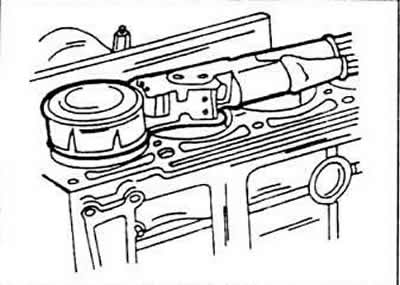

Tłoki i korbowody są wypychane z wnętrza bloku cylindrów za pomocą rękojeści młotka oraz po zdjęciu pokryw i tulei łożysk korbowodu. Przed wykonaniem tych prac należy przestrzegać następujących wskazówek dotyczących oznakowania, kierunku montażu itp.

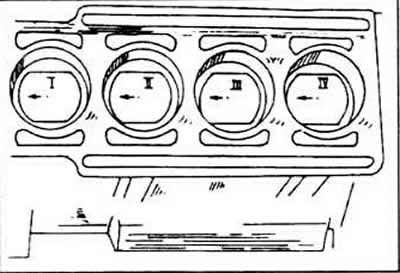

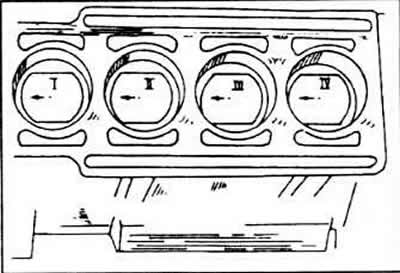

Oznacz każdy tłok i związany z nim korbowód numerem cylindra, z którego zostały usunięte. Najlepiej zrobić to poprzez oznaczenie numeru cylindra farbą na denku tłoka, a także namalowanie strzałki na denku tłoka skierowanej w stronę przodu silnika.

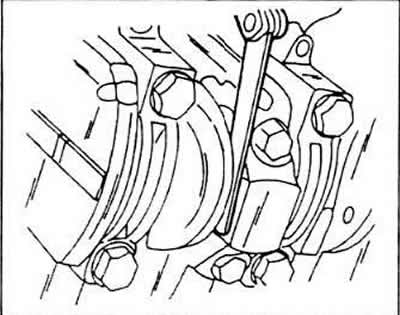

Podczas demontażu tłoka wraz z korbowodami należy zwrócić uwagę na prawidłowy kierunek montażu pokrywy łożyska korbowodu i bezpośrednio po demontażu zaznaczyć korbowód i pokrywę łożyska z jednej strony numerem cylindra. Najlepszym sposobem na to jest uderzenie (cylinder nr 1 - jeden stempel itp.).

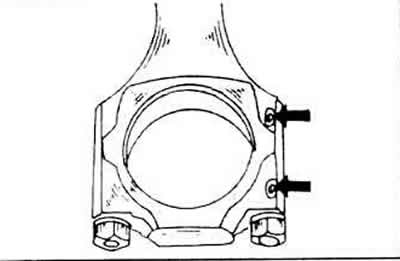

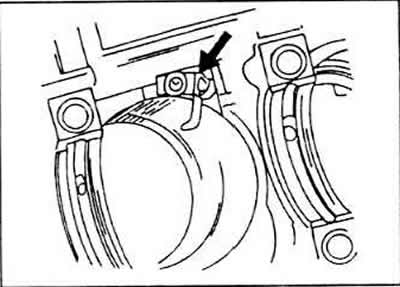

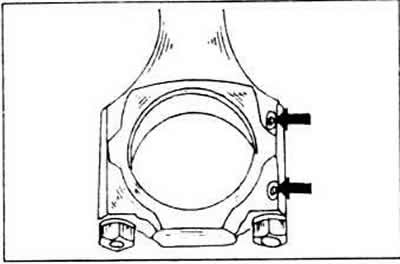

Korbowody i pokrywy muszą być zmontowane w taki sposób, aby oba odlane guzki znajdowały się naprzeciw siebie. Oba guzki po zamontowaniu skierowane są w stronę koła pasowego wału korbowego.

Rozpylacze oleju są instalowane w celu chłodzenia tłoków.

Oznacz panewki łożysk, aby pasowały do konkretnego korbowodu i pokrywy łożyska. Pomaluj również tył górnej i dolnej panewki łożyska.

Podczas demontażu tłoków należy postępować w następujący sposób.

Zdejmij pokrywy łożysk i tuleje i wypchnij części, jak wspomniano powyżej. W razie potrzeby zeskrobać skrobakiem pierścień uszczelniający olej z górnej strony otworów cylindrów.

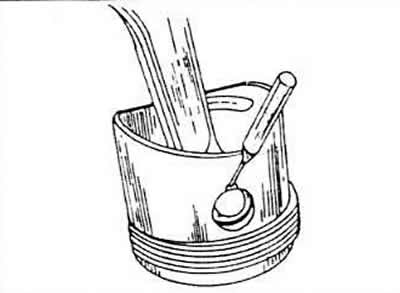

Wycisnąć pierścienie tłokowe po usunięciu zacisków mocujących. Ze względu na obecność wgłębienia w otworze kontrolnym tłoka można włożyć trzpień w celu usunięcia elementów blokujących. Za pomocą trzpienia tłoka wyciśnij sworzeń tłoka.

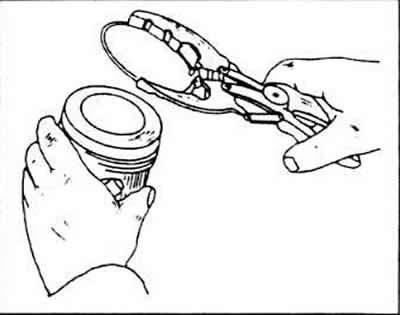

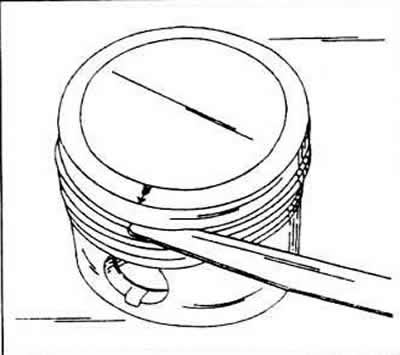

Zdejmij pierścienie tłokowe jeden po drugim za pomocą specjalnych szczypiec, aby zdjąć pierścienie, przesuwając je w kierunku denka tłoka. Jeśli pierścienie mają być ponownie użyte, należy je odpowiednio oznaczyć.

Jeżeli odpowiednie szczypce do pierścieni tłokowych nie są dostępne, metalowe paski można włożyć pod pierścień z przeciwnych stron. Aby uniknąć zadrapań, listwę należy przesunąć w dół pod pierścień.

Pomiar otworów cylindrów

Aby zmierzyć wewnętrzne średnice cylindrów, potrzebujesz cylindrycznego czujnika zegarowego, za pomocą którego możesz zmierzyć górną, środkową część i dolną stronę otworu. Jeśli nie ma czujnika zegarowego, można wykonać następujące czynności: - Zmierzyć wewnętrzne średnice cylindrów w kierunku wzdłużnym i poprzecznym. Zmierz również 10 mm od górnej krawędzi, 10 mm od dolnej krawędzi i ponownie na środku. W związku z tym konieczne jest wykonanie łącznie sześciu pomiarów każdego cylindrycznego otworu. Zapisz wszystkie uzyskane dane i porównaj je z podanymi w tabeli rozmiarów i parametrów regulacji.

Powinieneś zwrócić na to uwagę. że wszystkie cylindry muszą być dodatkowo wytaczane, jeśli rozmiar przynajmniej jednego z cylindrów nie mieści się w tabeli. Dopuszczalne jest odchylenie od podanych wymiarów o 0,08 mm. Tłoki ponadgabarytowe, których wymiary podano w tabeli wymiarów i parametrów regulacji, są dostępne w handlu. Ostateczny rozmiar otworu cylindra określa się mierząc tłok w odległości 10 mm od dolnej krawędzi trzonu tłoka i pod kątem prostym do otworu sworznia tłokowego; następnie do tej wartości należy dodać luz roboczy tłoka równy 0,03 mm. Ponadto należy uwzględnić końcowe honowanie, dodając 0,02 mm.

Aby kontrolować luz roboczy tłoka, należy zmierzyć tłok i średnicę wewnętrzną cylindra w opisany sposób i obliczyć różnicę między wymiarami dla średnicy cylindra. Jeśli wynik jest większy niż 0,08 mm, cylindry należy zeszlifować.

Sprawdzanie tłoków i korbowodów

Sprawdź dokładnie wszystkie szczegóły. W przypadku wystąpienia śladów otarć, zarysowań lub zużycia części należy je wymienić. Przeprowadź następujące testy tłoka.

Zmierzyć wysokość szczeliny pierścieni tłokowych w rowkach tłoka, wkładając pierścienie tłokowe jeden po drugim do odpowiedniego rowka. Za pomocą grubościomierza określ wielkość szczeliny między płaszczyznami pierścienia a rowkiem tłoka. Jeśli jakakolwiek szczelina pierścienia przekracza 0,15 mm, albo on, albo tłok jest zużyty. Nominalna wartość szczeliny mieści się w przedziale 0,02-0,05 mm.

Alternatywnie, od spodu skrzyni korbowej, włóż wszystkie pierścienie tłokowe do otworów cylindrów. Odwracając tłok, naciśnij pierścienie, przesuwając je w dół o 15 mm. Dzięki temu będą siedziały w otworze bez zniekształceń.

Włóż szczelinomierz w szczelinę między dwoma końcami pierścieni, aby zmierzyć szczelinę czołową pierścieni tłokowych. W przypadku pierścieni uszczelniających szczelina wynosi 0,3-0,45 mm; do pierścieni zgarniających olej - 0,25-0,64 mm. Granica zużycia wszystkich pierścieni wynosi 1 mm.

Ze zbyt małym luzem (na przykład dla nowych pierścieni, które również należy zmierzyć), końce pierścieni można spiłować. W tym celu należy zacisnąć teczkę osobistą w imadle; jeżeli szczelina w spoinie jest zbyt duża, należy wymienić odpowiedni pierścień.

Sprawdź sworzeń tłoka i tuleję korbowodu pod kątem zużycia i zarysowań. Nawet jeśli tylko jeden korbowód utracił swoje właściwości użytkowe, należy wymienić cały komplet.

Nakrętki łożysk korbowodu należy zawsze wymieniać.

Za pomocą wkrętaka do korbowodu sprawdź, czy korbowody nie są skręcone lub wygięte.

Sprawdź śruby łożyska korbowodu pod kątem uszkodzeń i wymień w razie potrzeby.

Zespół tłoka korbowodu

Jeśli zdemontowano dysze przeznaczone do chłodzenia tłoków, nasmaruj śruby środkiem do zabezpieczania gwintów AMV 188 100.02; Ponownie zamontuj dysze i dokręć śruby momentem 10 Nm.

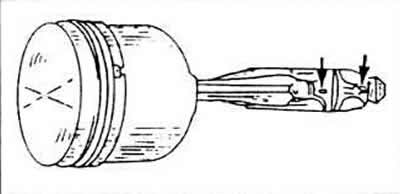

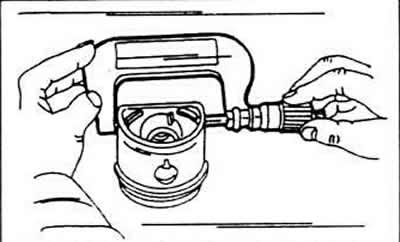

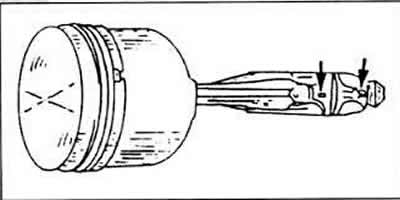

Podgrzać tłok do 60°C (włożyć do gorącej wody). Użyj odpowiedniego trzpienia, który można włożyć do wnętrza sworznia tłokowego.

Ręcznie wciśnij sworzeń tłoka w rozgrzany tłok i korbowód.

Podczas montażu tłoków i korbowodów należy wziąć pod uwagę następujące kwestie.

Strzałka na dole tłoka (pomalowane lub wytłoczone w nowych tłokach) musi być skierowany w stronę przodu silnika.

Uformowane gałki na korbowodzie i pokrywie łożyska muszą być skierowane w stronę koła pasowego silnika.

Oznaczenia numerów cylindrów na korbowodzie i pokrywie łożyska muszą być zgodne.

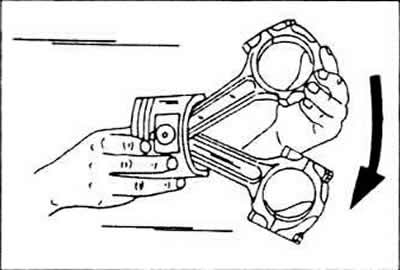

Sprawdzić, czy po zamontowaniu tłok ma idealne działanie posuwisto-zwrotne na korbowodzie - strzałka.

Za pomocą szczypiec do pierścieni tłokowych włożyć pierścienie tłokowe jeden po drugim w rowki. Możliwe jest pomieszanie obu O-ringów, dlatego przed ich zamontowaniem należy zapoznać się z przekrojami. Ponadto oba pierścienie o-ring są oznaczone z jednej strony słowami «Thor» («Spód») Lub «Oben» («W górę»); po założeniu pierścienia napis ten musi być widoczny odpowiednio od strony denka tłoka.

Montaż tłoków i korbowodów

Dobrze nasmaruj otwory cylindrów olejem.

Wszystkie korbowody są zaprojektowane dla odpowiednich numerów cylindrów. Uformowane gałki na korbowodzie i pokrywie łożyska powinny być skierowane w stronę koła pasowego wału korbowego.

Strzałki na denku tłoka muszą być skierowane w stronę przodu silnika.

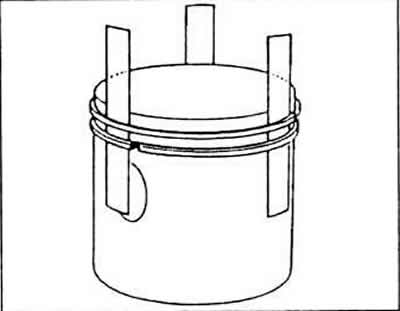

Rozłóż złącza pierścieni tłokowych równomiernie wokół tłoka pod kątem 120°względem siebie.

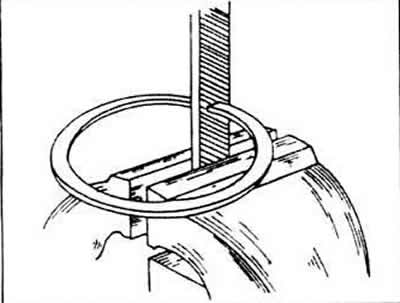

Owiń pierścienie tłokowe paskiem, aby zabezpieczyć pierścienie tłokowe i wciśnij pierścienie w rowki. Sprawdź, czy są optymalnie wciśnięte w rowki.

Aby uniknąć zarysowania otworu, załóż krótkie gumowe lub plastikowe nakładki na śruby dwustronne korbowodu.

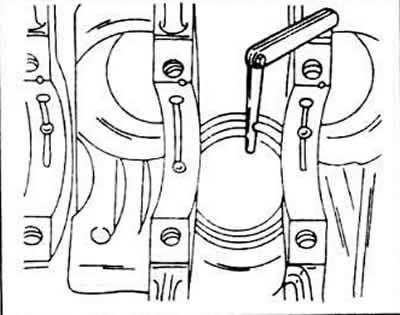

Obracaj wałem korbowym, aż dwa czopy korbowodu znajdą się w martwym punkcie.

Włóż korbowód od góry do otworu. Aby to zrobić, połóż silnik na boku, aby można było wprowadzić korbowód na czop łożyska bez zarysowania otworu lub sworznia korbowodu. Panewka łożyska korbowodu powinna już znajdować się na korbowodzie, z krawędzią w zagłębieniu.

Poruszaj tłokiem, aż pierścienie naprzemiennie wsuną się do otworu, a ramię korbowodu oprze się na czopie korbowym.

Włóż drugą panewkę łożyska do pokrywy łożyska, dobrze nasmaruj panewkę olejem, dociśnij pokrywę do śrub dwustronnych korbowodu i lekko stuknij. Oczywiście najpierw trzeba ponownie zdjąć gumowe rękawy. Upewnij się, że oba wytłoczone znaki instalacyjne są zbieżne, ponieważ w ostatniej chwili nadal istnieje możliwość popełnienia błędu.

Nasmaruj olejem powierzchnie styku nakrętek na pokrywie łożyska korbowodu.

Naprzemiennie dokręcać nakrętki pokryw łożysk korbowodu momentem dokręcania 30 Nm i od tej pozycji końcowej obrócić je o kolejne 90°, tj. ćwierć obrotu.

Po zamontowaniu korbowodu kilkakrotnie obróć wał korbowy. aby natychmiast zidentyfikować punkty zaczepienia.

Sprawdź ponownie oznaczenia na wszystkich korbowodach, a także sprawdź, czy tłoki obracają się we właściwym kierunku.

Za pomocą grubościomierza zmierzyć luz między bokiem korbowodu a powierzchnią oporową wału korbowego. Jest to luz osiowy łożysk korbowodu, jego wartość nie powinna przekraczać 0,37 mm.

Zamontować łaźnię olejową.

Komentarze gości