Funkcje urządzenia

Głowica cylindra odlewanego ze stopu aluminium (Ryż. 2-14). Gniazda zaworów i prowadnice zaworów są wciskane w głowicę cylindrów. Łożyska wałka rozrządu są wykonane bezpośrednio w korpusie głowicy cylindrów. Tolerancja płaskości parowania głowicy z blokiem cylindrów, nie więcej niż, mm: 0,1.

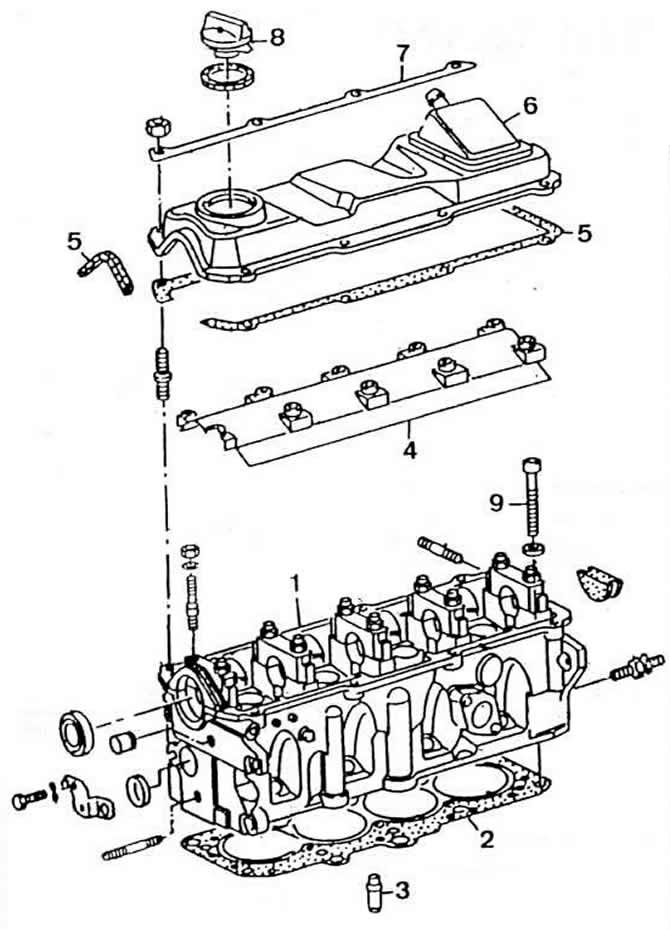

Ryż. 2-14. Szczegóły głowicy cylindrów:

1 - głowica cylindra;

2 - uszczelka głowicy cylindrów;

3 - tuleja prowadząca zaworu;

4 - deflektor oleju;

5 — ułożenie pokrywy głowicy cylindrów;

6 - pokrywa głowicy cylindrów;

7 - drążek sztywności;

8 - korek wlewu oleju;

9 - śruba głowicy cylindrów.

Uszczelka głowicy cylindrów jest montowana z etykietą «Oben» («Szczyt») w górę.

Od marca 1995 roku w silniku AGG montowana jest nowa metalowa uszczelka głowicy cylindrów, co wymagało użycia specjalnych śrub głowicy cylindrów. Podczas naprawy silnika dozwolone jest instalowanie nowej uszczelki głowicy cylindrów w silnikach poprzednich wersji, pod warunkiem zastosowania wskazanych nowych śrub głowicy cylindrów.

Śruby używane ze starą uszczelką głowicy cylindrów mają gładką końcówkę, a nowa śruba ma trzy występy (Ryż. 2-13). Kolejność i moment dokręcania śrub pozostały niezmienione.

Zawory wykonane są ze specjalnej stali. umieszczone w głowicy cylindrów w jednym rzędzie powyżej cylindrów pionowo i są napędzane bezpośrednio przez krzywki wałków rozrządu poprzez popychacze hydrauliczne. Trzpienie zaworów mają uszczelnienia olejowe.

Zawory nie podlegają szlifowaniu. Dozwolone jest jedynie ich mielenie. Zagłębienie końców trzonków zaworów mierzone jest między powierzchnią współpracującą głowicy cylindrów a końcem trzonka, jak wskazano w podrozdziale «Demontaż, sprawdzenie stanu technicznego i naprawa głowicy cylindrów».

Gniazda zaworów wykonane są ze stali metodą metalurgii proszków. Gniazda zaworów można wymieniać wyłącznie w warsztacie. W przypadku stwierdzenia śladów wypalenia lub zużycia, których nie da się usunąć szlifowaniem przy zachowaniu kątów skosu roboczego, stożka górnego i szerokości skosu. podczas pracy głowica cylindrów jako całość jest wymieniana.

Notatka. Szlifowanie gniazd zaworów odbywa się wyłącznie w celu uzyskania pożądanej jakości powierzchni. Przed szlifowaniem określ maksymalny dopuszczalny rozmiar szlifowania (odległość od końca trzonka zaworu do powierzchni współpracującej głowicy cylindrów). Przy zmniejszeniu określonego rozmiaru nie jest zapewniona automatyczna regulacja luzów w mechanizmie napędu zaworu za pomocą popychaczy hydraulicznych. W takim przypadku należy wymienić głowicę cylindrów.

Prowadnice zaworów są wykonane z mosiądzu i są wciśnięte w głowicę cylindrów.

Maksymalny dopuszczalny odczyt wskaźnika zużycia eksploatacyjnego między trzpieniem zaworu a tuleją prowadzącą dla zaworów wlotowych wynosi 1,0 mm. do zaworów wydechowych 1,3 mm. Średnica otworu w prowadnicach zaworów wynosi 8,013-8,035 mm.

Każdy zawór wlotowy i wylotowy ma dwie sprężyny. Sprężyny zaworów ssących i wydechowych są takie same.

Popychacze hydrauliczne

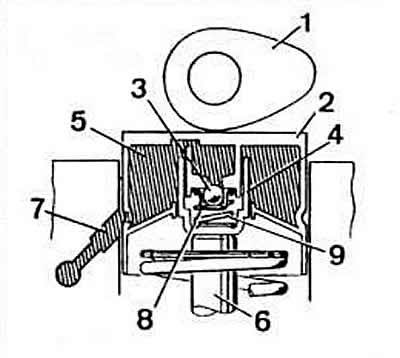

Projekt.Popychacz hydrauliczny składa się z dwóch głównych części ruchomych: samego popychacza 2 (Ryż. 2-15), który jednocześnie służy jako tłok podczas pracy, oraz cylinder 4.

Pod naciskiem sprężyny 9 tłok i cylinder oddalają się od siebie, dzięki czemu wybierana jest szczelina między krzywką wałka rozrządu a końcem trzpienia zaworu.

Komora wysokiego ciśnienia 8 jest zamykana zaworem zwrotnym 3. Zasada działania. Na początku skoku zaworów (Ryż. 2-16). te. w momencie, gdy krzywka wałka rozrządu uderza w koniec popychacza, zawór zwrotny zamyka komorę i ciśnienie w niej wzrasta. Wzrost ciśnienia nie powoduje kompresji objętości zajmowanej przez olej w komorze ciśnieniowej. Popychacz działa zatem jak sztywny korpus.

W momencie maksymalnego wzniosu zaworów (Ryż. 2-17) krzywka wałka rozrządu mocno naciska popychacz, co prowadzi do znacznego wzrostu ciśnienia we wnęce popychacza. Niewielka ilość oleju jest wyrzucana przez nieszczelności między cylindrem a tłokiem, co powoduje ściśnięcie popychacza hydraulicznego maksymalnie o 0,10 mm. Taka kompresja jest konstrukcyjnie konieczna w przypadku docierających popychaczy ze spadkiem odległości między krzywką wałka rozrządu a końcem popychacza. Kompensacja szczeliny między krzywką a popychaczem (Ryż. 2-18) dzieje się następująco. Krzywka wałka rozrządu nie naciska na popychacz, a ciśnienie w komorze wysokiego ciśnienia spada. Sprężyna oddziela tłok i cylinder, wybierając w ten sposób szczelinę między krzywką a końcem trzpienia zaworu.

W tym momencie otwiera się zawór zwrotny. pewna ilość oleju dostaje się do komory wysokiego ciśnienia.Ilość ta zależy od wielkości wybranej szczeliny.

Notatka. Zwiększony hałas siłownika mechanizmu rozrządu po uruchomieniu silnika jest normalny. To jest z tym związane. że po zatrzymaniu silnika część oleju wypływa z wnęki popychaczy. Po uruchomieniu silnika komora wysokiego ciśnienia ponownie się napełnia i hałas ustaje. Napełnianie komory wysokiego ciśnienia trwa do momentu nagrzania silnika do temperatury roboczej. Konstrukcja obwodu smarowania głowicy cylindrów uniemożliwia całkowite usunięcie oleju z kanałów po zatrzymaniu silnika. Zapewnia to, że olej jest dostarczany do popychaczy natychmiast po uruchomieniu silnika, a hałas w napędzie rozrządu ustaje tak szybko, jak to możliwe.

Działanie popychaczy hydraulicznych w momencie uruchamiania silnika pokazano na rys. 2-19 i 2-20. Po zatrzymaniu silnika olej spływa kanałami wychodzącymi z pompy olejowej. a kanały doprowadzające olej do popychaczy pozostają wypełnione olejem. Aby zapobiec przedostawaniu się powietrza pod działaniem ciśnienia oleju do wnęki popychacza w momencie uruchamiania silnika, w kanałach do dostarczania oleju do popychaczy znajdują się otwory wentylacyjne, które zapewniają automatyczne oczyszczanie wnęki popychacza. Dodatkowo otwór odpowietrzający pozwala na zmniejszenie ciśnienia oleju wpływającego do popychaczy.

Popychacze hydrauliczne są instalowane bezpośrednio w głowicy cylindrów. Zawory są napędzane przez krzywki wałków rozrządu poprzez hydrauliczne tłoki popychaczy. Swobodny skok tłoków popychacza wynosi nie więcej niż 0,1 mm.

Szczeliny w mechanizmie napędu zaworu są kompensowane automatycznie przez popychacze hydrauliczne.

Wałek rozrządu jest osadzony w pięciu łożyskach wykonanych bezpośrednio w korpusie głowicy cylindrów. Średnica otworów łożysk wałka rozrządu wynosi 26,00-26,02 mm.

Wałki rozrządu silnika mają następujące oznaczenia w postaci liter i cyfr wybite między krzywkami dolotowymi i wydechowymi pierwszego i trzeciego cylindra:

- «EZ»: «M-026».

- «RP»: «N» Lub «0-026»;

- «RV»: «G-026»;

- «2E»: «A-026»;

- «AGG»: «A-050» (Ryż. 2-12).

Notatka. Części zamienne mogą być dostarczane z głowicami cylindrów lub silnikami z panewkami łożysk wałka rozrządu. Wałki rozrządu o zmniejszonych wymiarach naprawczych nie są dostarczane jako części zamienne. Podczas naprawy zamontuj wałek rozrządu o wymiarach nominalnych z odpowiednimi tulejami. Takie wałki rozrządu mają żółte oznaczenie zgodnie ze standardami VW Audi.

Napęd wałka pośredniego realizowany jest za pomocą paska zębatego napędu wałka rozrządu. Wał pośredni napędza pompę olejową, rozdzielacz zapłonu i silnik «EZ» i pompa paliwa.

Luz osiowy wału pośredniego nie przekracza 0,25 mm

Marka i typ paska zębatego Pirelli 121 RX 180.

Napięcie pasa uważa się za normalne, jeśli w środku długiej gałęzi pas jest skręcony nie więcej niż o 90°siłą kciuka i palca wskazującego.

Komentarze gości