Sprężyny zaworów i prowadnice zaworów

Sprężyny zaworów nie mogą być popękane i muszą być wystarczająco sprężyste. Aby w pełni sprawdzić sprężyny zaworów, należy użyć specjalnego narzędzia do testowania sprężyn. Jeśli nie, zainstaluj sprężyny w rzędzie na gładkiej powierzchni, tak aby zamknięte radełkowanie znajdowało się na dole. Umieść stalowy kątownik obok sprężyny i zmierz odstęp między górną krawędzią sprężyny a kątem. Szczelina nie powinna przekraczać 2,0 mm. W przeciwnym razie sprężyna jest przekrzywiona.

Prowadnice zaworów

Sprawdź prowadnicę zaworu w następującej kolejności:

- oczyść tuleję prowadnicy zaworu z sadzy, przeciągając szmatkę nasączoną benzyną przez tuleję tam iz powrotem;

- dokładnie oczyścić trzpień zaworu iw kolejności włożyć zawory w tuleje prowadzące;

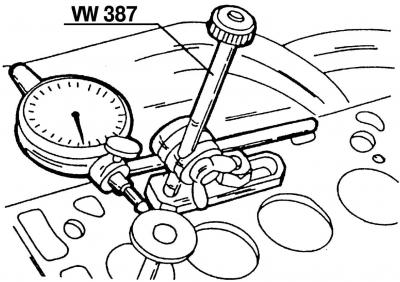

Ryż. 113. Sprawdzenie bicia trzpienia zaworu wewnątrz tulei prowadzącej za pomocą przyrządu pomiarowego VW387

- sprawdź bicie trzpienia zaworu wewnątrz tulei prowadzącej za pomocą sprawdzianu VW387 (Ryż. 113) w następujący sposób:

- zamontować przyrząd pomiarowy VW387 z odpowiednim wspornikiem na górnej części głowicy cylindrów;

- wyciągnąć zawór z otworu tak bardzo, jak to możliwe, aby koniec trzpienia zaworu został ostatecznie zatrzymany przez tuleję prowadzącą;

- potrząśnij tarczą zaworu u góry z boku na bok i sprawdź odczyt licznika. Jeśli uzyskana wartość jest większa niż 1,0 mm na zaworach dolotowych lub 1,3 mm na zaworach wydechowych, należy wymienić prowadnicę zaworu.

Należy również sprawdzić ogólny stan głowicy cylindrów. Może być stosowany po szlifowaniu głowicy cylindrów. Jeśli ma drobne rysy między gniazdami zaworów lub między gniazdem zaworu a pierwszym gwintem otworu świecy zapłonowej, o ile rysy nie są szersze niż 0,5 mm, głowicę można przeszlifować i użyć ponownie.

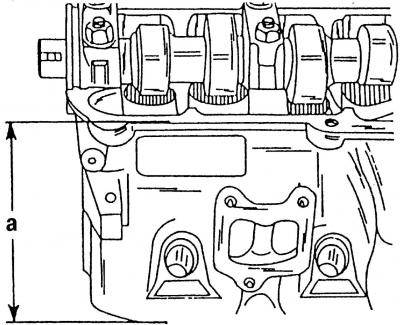

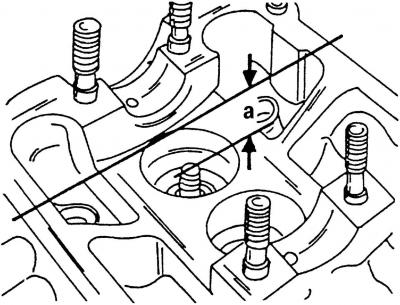

Ryż. 114. Pomiar wysokości głowicy cylindrów

Po przeszlifowaniu głowicy cylindrów wartość a (Ryż. 114) musi wynosić co najmniej 132,60 mm. Pomiary należy wykonywać suwmiarką lub linijką pomiarową, umieszczając głowicę cylindra na płaskiej powierzchni.

Wyciśnij tuleje prowadzące z głowicy cylindrów w następującej kolejności:

- sprawdzić zainstalowane tuleje prowadzące. Jeśli tuleje prowadzące nie zostały jeszcze wymienione, tuleje prowadzące zaworów nie są zamocowane i można je wycisnąć z głowicy cylindrów po stronie wałka rozrządu. Jeśli tuleje prowadzące zostały już wymienione, tuleje będą miały wiązanie widoczne od strony wałka rozrządu. W takim przypadku starą tuleję prowadzącą należy wypchnąć z boku komory spalania;

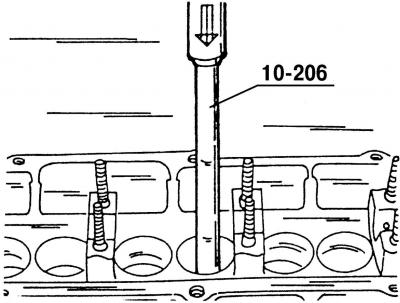

Ryż. 115. Wyciśnięcie prowadnicy zaworu. Nowe tuleje są wciskane z tej samej strony

- tuleja prowadząca jest wyciskana z głowicy cylindrów za pomocą stempla. W celu ułatwienia wyciskania głowica cylindrów może być podgrzewana. Na stempel należy przykręcić kołek, który pasuje rozmiarem do wnętrza prowadnicy zaworu. Wyciskanie oryginalnej tulei prowadzącej, która nie została jeszcze wymieniona, pokazano na rysunku (Ryż. 115);

- Wraz z wymianą prowadnicy zaworu zmienia się również sam zawór. Następnie musisz wyszlifować gniazda zaworów.

Wciśnij tuleje prowadzące do głowicy cylindrów w następującej kolejności:

- nasmaruj nowe tuleje prowadzące olejem silnikowym przed montażem i wciśnij je od strony wałka rozrządu do zimnej głowicy cylindrów, tak aby występ tulei prowadnicy zaworu wszedł do głowicy cylindrów. Ciśnienie prasowania nie może przekraczać 1 tony, w przeciwnym razie kołnierz może zostać ścięty. Głowica cylindra musi spoczywać na idealnie płaskiej powierzchni;

- po wciśnięciu prowadnicę zaworu należy obrobić specjalnym rozwiertakiem 3120. W przypadku braku takiego rozwiertaka można zastosować rozwiertak nastawny o średnicy 8,0 mm, który należy regularnie smarować tzw. małe nacięcia w otworze po nim - ślady «miażdżący».

Notatka. Jeśli tuleja prowadząca została wymieniona, gniazdo zaworu powinno zostać dotarte tak, aby było współśrodkowo wyrównane z nową tuleją prowadzącą.

Gniazda zaworowe

Sprawdź gniazda zaworów w następującej kolejności:

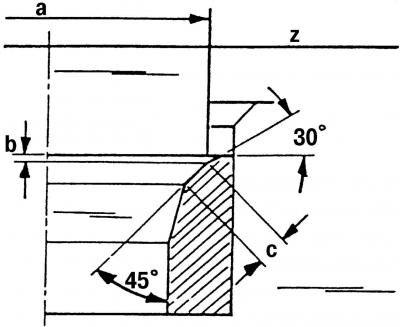

Ryż. 116. Gniazda zaworów: a - średnica gniazda zaworu (patrz tabela regulacji i sterowania); b - maksymalna dopuszczalna ilość przetwarzania; c - szerokość gniazda zaworu: dla zaworu dolotowego - 2,0 mm, dla zaworu wydechowego - 2,4 mm; z - dolna krawędź głowicy cylindrów; 30°- górny kąt korekcji; 45°- kąt pochylenia gniazda zaworu

- Sprawdź wszystkie gniazda zaworów pod kątem zużycia i zarysowań. Na fazach roboczych siodełek (obszar styku zaworu) nie powinno być żadnych wżerów, korozji ani uszkodzeń. Drobne uszkodzenia można naprawić, szlifując gniazda frezem o kącie 45°. Jednocześnie usuwaj jak najmniej metalu. Możesz szlifować zarówno ręcznie, jak i za pomocą młynka. Jeśli siedzenia są mocno zużyte, należy je przefrezować. Kształt sfazowań gniazd zaworów pokazano na (Ryż. 116); Wartości kątów są odpowiednie dla zaworów wydechowych i dolotowych. Wartość średnicy a gniazda zaworu należy wziąć z tabel regulacji i kontroli. Jest to szczególnie ważne w przypadku zaworów dolotowych, ponieważ w niektórych silnikach nie są one takie same;

- Aby określić rozmiar wykończenia gniazda zaworu, wykonaj następujące pomiary:

- włożyć zawór do tulei prowadzącej i wcisnąć gniazdo (płaska głowa) zawór;

Ryż. 117. Pomiar głębokości podczas dodatkowej obróbki gniazd zaworowych. Wymiar a jest mierzony między strzałkami

- interwał miary a (Ryż. 117) między górną częścią trzpienia zaworu a górną krawędzią głowicy cylindrów. Aby to zrobić, umieść linijkę pomiarową na płaszczyźnie głowicy cylindrów;

- Oblicz maksymalną i minimalną dopuszczalną wartość mierzonej wartości po frezowaniu a. Na zaworach wlotowych powinien wynosić 33,8 mm, na wydechu - 34,1 mm;

- jeśli minimalna odległość zostanie odjęta od zmierzonej wartości, wówczas uzyskana zostanie dopuszczalna wartość b (Ryż. 116). Jest to konieczne, aby nie przewiercić zbytnio gniazd zaworów w głowicy cylindrów. Frezowanie gniazd zaworów przeprowadza się w przypadku zamontowania nowych tulei prowadzących. Do tego potrzebujesz:

- delikatnie obrobić górną krawędź gniazda zaworu za pomocą frezu 45°, a następnie frezu 30°, aby zmniejszyć szerokość gniazda zaworu do 2,0 mm dla zaworów wlotowych i 2,4 mm dla zaworów wylotowych. Obróbkę należy przerwać, gdy tylko wymiary gniazda zaworu osiągną określone wartości. Gniazda zaworów wydechowych mają ograniczniki średnicy. Podczas przetwarzania należy uważać, aby nie uszkodzić tych ograniczników;

- aby nie wywiercić zbytnio gniazd zaworów w głowicy cylindrów, pamiętaj o obliczeniu wartości b;

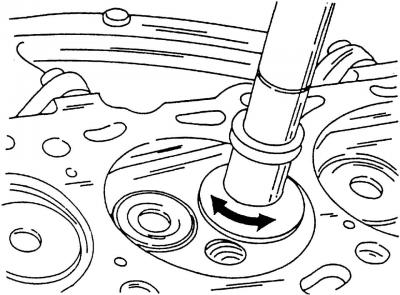

Ryż. 118. Pocieranie zaworu przyssawką. Przyssawkę należy obracać w przód iw tył w kierunku wskazanym strzałkami

- szlifowane gniazda zaworów. W tym celu nałóż niewielką ilość pasty do docierania na gniazdo zaworu i zainstaluj zawór w odpowiednim gnieździe. Przymocuj przyssawkę do zaworu i obracaj nim zawór tam iz powrotem w kierunku wskazanym przez strzałki (Ryż. 118). Aby dobrze wyszlifować gniazdo zaworu, należy okresowo zdejmować przyssawkę, obracać zawory o ćwierć obrotu, a następnie kontynuować szlifowanie;

- po docieraniu dokładnie oczyść wszystkie części z brudu i pasty docierającej;

- sprawdź gniazdo zaworu w miejscu głowicy zaworu i o-ringu. Na obu częściach powinien być widoczny ciągły, oszroniony pierścień;

- narysuj ołówkiem kilka linii na pierścieniu na głowicy zaworu. Wokół pierścienia należy narysować kreski w odstępach około 1 mm. Następnie ostrożnie włóż zawór do tulei prowadzącej, opuść go na gniazdo i obróć o około 90°, wywierając niewielką siłę na zawór;

- wyjmij zawór i sprawdź, czy linie ołówkowe z O-ringu zniknęły;

- jeśli szerokość gniazda zaworu odpowiada podanym wymiarom, można zamontować głowicę cylindrów. W przeciwnym razie należy przerobić gniazda zaworów lub przynajmniej zamontować nową głowicę cylindrów.

Zawory

Wszystko, co napisano o zaworach silnika VR6 (patrz punkt 2.3.3), dotyczy również silnika 2,0 litra. Wymiary zaworów podano w tabeli regulacji i kontroli.

Głowica cylindra

Dokładnie umyj głowicę cylindrów i oczyść kanały olejowe. Usuń osady węglowe z komór spalania iz powierzchni kanałów wydechowych za pomocą szczotki drucianej. Dokładnie oczyść powierzchnie styku głowicy cylindrów i bloku cylindrów. Sprawdź głowicę cylindrów. Łożyska pod czopami wałków rozrządu oraz w otworach na popychacze zaworów nie mogą być porysowane ani uszkodzone. Pęknięcia w jakichkolwiek miejscach głowicy cylindrów są niedozwolone.

Ryż. 119. Sprawdzenie głowicy cylindrów pod kątem odkształceń za pomocą linijki mierniczej i szczelinomierza

Sprawdź powierzchnię głowicy cylindrów pod kątem odkształceń (Ryż. 119).

Aby to zrobić, umieść linijkę pomiarową na głowicy cylindrów i użyj szczelinomierza, aby sprawdzić luz wzdłuż, w poprzek i po przekątnej. Jeśli nie przekracza 0,10 mm, głowicę cylindrów można zeszlifować. Jeśli szczelina jest większa w dowolnym miejscu, należy wymienić głowicę cylindrów, ponieważ usunięcie większej warstwy metalu może niekorzystnie wpłynąć na kompresję silnika.

Głowicę cylindrów można szlifować, o ile jej minimalna wysokość wynosi a (Ryż. 114) nie mniej niż 132,60 mm.

Wał rozrządczy

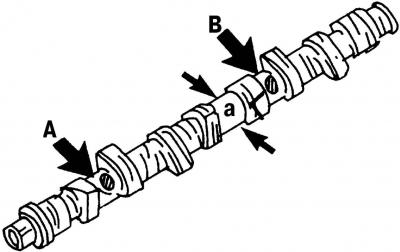

Ryż. 120. Miejsca do znakowania na wałku rozrządu. Litery i cyfry są wytłoczone w miejscach wskazanych strzałkami

Wałek rozrządu silnika ADY jest oznaczony w określony sposób. W miejscu wskazanym strzałką A (Ryż. 120) wypukła litera (B), w miejscu B jest liczba (037). Ponieważ wałki rozrządu do innych typów silników mają inne oznaczenia, zaleca się, aby przy zakupie nowego wałka rozrządu zabrać ze sobą stary.

Średnica krzywki (Ryż. 120) w silnikach tego zakresu konstrukcyjnego zmniejszono do 34,0 mm.

Podczas kontroli wałków rozrządu należy zwrócić uwagę na powierzchnie czopów łożysk (lokalizacje łożysk), krzywki, które muszą być dobrze wypolerowane i nieuszkodzone. W przypadku stwierdzenia śladów zatarcia lub głębokich śladów wałek rozrządu należy wymienić. Przed zamontowaniem wałków rozrządu wykonaj następujące czynności:

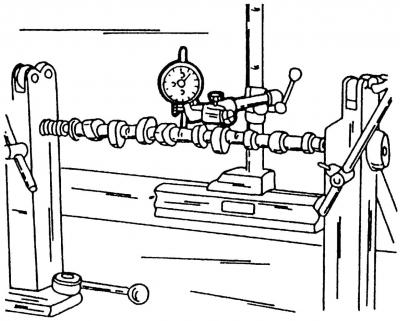

Ryż. 47. Pomiar bicia promieniowego wałka rozrządu

- zamontować wałek rozrządu czopami zewnętrznymi na dwóch pryzmatach lub zacisnąć pomiędzy zaciskami tokarki i zamontować przyrząd pomiarowy (Ryż. 47) zamiast łożyska środkowego (szyje) wał rozrządczy;

- powoli obracaj wałek rozrządu i śledź odczyty urządzenia pomiarowego. Jeśli zgodnie z odczytami urządzenia bicie promieniowe przekracza 0,01 mm, należy wymienić wałek rozrządu, ponieważ jest zdeformowany;

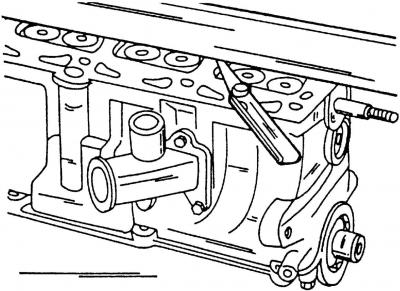

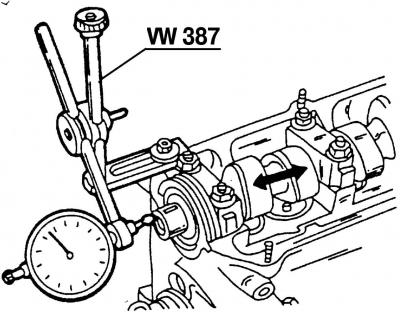

Ryż. 121. Pomiar luzu osiowego wałka rozrządu

- aby zmierzyć luz na końcu wałka rozrządu, włóż go do głowicy cylindrów (bez popychaczy), zabezpiecz łożyskami zewnętrznymi i umieść głowicę cylindrów na płaskiej powierzchni. Zamontować manometr VW387 (Ryż. 121) od końca głowicy cylindrów i kołysać wałem w przód iw tył w kierunku wzdłużnym (na ryc. 121 pokazano strzałkami).

Luz osiowy nie może przekraczać 0,15 mm. W przeciwnym razie powierzchnia robocza pokrywy łożyska jest zużyta.

Komentarze gości