Блок цилиндров

Блок отлит из специального чугуна. При такой конструкции он практически не изнашивается, но бракуется при наличии следующих дефектов: трещины, обломы, сколы и пробой стенок; коробления поверхности сопряжения с головками цилиндров и наличие раковин на этих поверхностях; коробления поверхности переднего и заднего торцов, наличие раковин на этих поверхностях; износ отверстий под толкатели более допустимого; деформация и износ более допустимого верхнего посадочного отверстия под гильзу цилиндров; наличие кавитационных разрушений в зоне уплотнительных колец гильзы; износ более допустимого отверстий под коренные опоры коленчатого вала; коробление поверхности прилегания масляного под дона и наличие раковин на этой поверхности; коробление поверхности прилегания впускного трубопровода и наличие раковин на этой поверхности.

Втулки распределительного вала

Втулки изготовлены тонкостенными, штампованы из биметаллической ленты, запрессованы в свои гнезда с натягом. Допуск соосности внутренних диаметров запрессованных и подогнанных втулок по диаметру шеек вала не должен превышать 0,03 мм. Износ втулок распределительного вала должен быть не более допустимого.

Для определения зазора между шейкой вала и втулкой необходимо измерить диаметр шейки распределительного вала с помощью микрометра, а также диаметр отверстия втулки, установленной в блоке, с помощью пассиметра. Разность размеров втулки и вала составит величину зазора. Если зазор больше допустимого, необходимо заменить втулки.

Запрессованные втулки необходимо подогнать разверткой под диаметр опорных шеек распределительного вала для обеспечения зазора между валом и втулкой в соответствии с рекомендациями завода-изготовителя. При развертывании втулок надо помнить, что толщина антифрикционного слоя втулки невелика, поэтому незначительная неконцентричность втулки или увеличенная толщина снимаемой стружки могут привести к местному снятию антифрикционного слоя и к работе распределительного вала по стали. После развертывания втулок следует тщательно продуть сжатым воздухом подшипники и блок цилиндров, удалив всю стружку, и еще раз проверить совпадение масляных каналов втулок с масляными каналами блока.

При критическом износе втулок распределительного вала их следует выпрессовать из гнезда блока с помощью приспособления мод. 2501. Затем запрессовать новые втулки при помощи тех же приспособлений. При запрессовке ремонтных или новых втулок нужно установить их так, чтобы смазочные отверстия, имеющиеся во втулках, точно совпали с отверстиями в блоке цилиндров. Запрессованные втулки необходимо подогнать с помощью развертки под диаметр опорных шеек распределительного вала с обеспечением зазора между шейкой вала и втулкой 0,03...0,09 мм.

Гильзы цилиндров

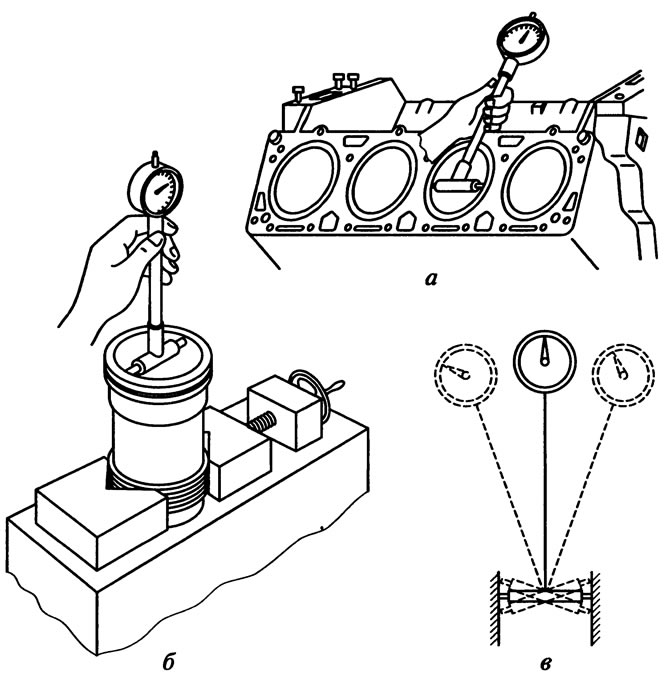

Измерение внутреннего диаметра гильз проводится в двух взаимно-перпендикулярных плоскостях (вдоль оси коленчатого вала и перпендикулярно ей), а также в трех поясах по высоте блока. На рис. 8.11, а показано измерение внутреннего диаметра гильзы непосредственно в блоке цилиндров двигателя, на рис. 8.11, б — измерение гильзы, выпрессованной из блока цилиндров двигателя. Схема измерения диаметра гильзы в одном из поясов приведена на рис. 8.11, в. Измерение проводится пассиметром, установленным на номинальный размер. Для обеспечения точного размера желательна постоянная температура окружающей среды 17...23°C. Максимально допустимый износ гильз цилиндров составляет 0,4 мм. При наличии такого износа гильзу следует выпрессовать из блока и направить в ремонт для растачивания под ремонтный размер или заменить новой, выпускаемой заводом в комплекте с поршнем и кольцами.

Рис. 8.11. Измерение внутреннего диаметра гильзы цилиндров: а - в блоке цилиндров; б - вне блока цилиндров; в - схема измерения

Гильзы цилиндров, диаметры которых больше критического, ремонту не подлежат и бракуются. При износе 0,15...0,20 мм гильзы цилиндров пригодны для эксплуатации без перешлифовки, но с заменой поршней и колец. Требуют ремонта гильзы, имеющие наружную поверхность, покрытую слоем накипи, подвергнутые коррозии и с нагаром.

Гильзы очищаются разными способами: механическим — косточковой крошкой в специальной установке; химическим — выдержкой гильзы в 5 %-ном растворе триполифосфатанатрия в ванне; электрическим — промывкой гильз в расплаве щелочи NaOH (93%) и соли NaCl (7%) при пропускании постоянного тока напряжением 6 В и плотностью 8 А на 1 дм2 площади очищаемой поверхности. Температура расплава должна быть 50°C, время выдержки гильзы 8...10 мин с последующей промывкой в холодной воде.

Растачивание гильзы под ремонтные размеры в связи с тонкостенностью гильзы и наличием в ней нерезистовой вставки представляет значительную технологическую трудность и должно проводиться в специализированных мастерских, имеющих необходимое оборудование.

Картер сцепления

Картер сцепления отлит из чугуна. Лапы задних опор двигателя выполнены литыми вместе с картером сцепления. Окончательное растачивание отверстия, центрирующего коробку передач на картере сцепления, проводится совместно с блоком, поэтому разукомплектовывать картер с блоком не рекомендуется.

Диаметр отверстий для болтов задней опоры двигателя должен быть в пределах допустимого размера. При большем износе допускается развертывание отверстий и установка втулок.

Изношенные втулки оси вилки выключения сцепления вы-прессовываются, и взамен их запрессовываются новые с натягом 0,1 мм.

Для обеспечения соосности обе втулки развертываются одновременно. Допуск несоосности втулок составляет 0,025 мм, допуск непараллельности (по отношению к плоскости прилегания к блоку) — 0,1 мм на длине 100 мм.

Для запасных картеров допуск параллельности торцовых поверхностей, сопрягаемых с блоком двигателя и коробкой передач, составляет 0,05 мм на длине 100 мм. Допуск радиального биения внутренней поверхности отверстия, центрирующего коробку передач, составляет 0,15 мм.

Впускной газовый трубопровод

Впускной газовый трубопровод работает в умеренных температурных режимах, поэтому он мало подвержен короблению. На плоскостях соединения газового трубопровода с головками и с блоком не должно быть забоин и вмятин. При необходимости их надо зачистить напильником с мелкой насечкой или шабером. Поверхность должна быть без следов коррозии, чистой и гладкой.

Газовый трубопровод также следует проверить на герметичность под давлением 0,3...0,4 МПа. Перед проверкой следует очистить впускные каналы от смолистых отложений, каналы системы охлаждения — от накипи. Накипь удаляется раствором, применяемым для очистки полостей блока.

Выпускные газовые трубопроводы

При ремонте стенки газового трубопровода следует проверять и очищать от образовавшихся отложений, так как значительное количество отложений заметно сужает проходные сечения газового трубопровода, снижая мощность двигателя и ухудшая его экономичность.

Очистка газового трубопровода проводится металлическим скребком или ершом с последующей промывкой керосином и продувкой сжатым воздухом. После очистки газовый трубопровод следует проверить на герметичность жидкостью под давлением 0,3...0,4 МПа.

Комментарии посетителей