Определение стуков в двигателе

Наиболее простой и доступный способ диагностирования состояния кривошипно-шатунного механизма заключается в определении стуков в двигателе с помощью стетоскопа. Работы проводятся на прогретом двигателе при температуре охлаждающей жидкости 75...80°C. Усиление звука в стетоскопе происходит при колебании мембраны или с помощью специально встроенного транзисторного усилителя, который имеется в стетоскопе «Экранас» мод. КИ-1154.

При проверке подшипников коленчатого вала стержень стетоскопа прислоняется к боковой стенке блока цилиндров двигателя в месте расположения коренных подшипников или на уровне шатунных подшипников при положении поршня в ВМТ. Стуки прослушиваются на прогретом двигателе при резком изменении частоты вращения коленчатого вала.

Стук коренных подшипников коленчатого вала сильный, звук глухой, низкого тона, прослушивается при быстром изменении частоты вращения коленчатого вала на холостом ходу, что достигается резким увеличением или уменьшением подачи топлива, а также под нагрузкой. Стук появляется при зазоре 0,1...0,2 мм. При больших зазорах в подшипниках стук слышен даже при постоянной частоте вращения коленчатого вала. При отключении одной форсунки (для дизеля) или одной или двух свечей зажигания (для карбюраторных двигателей) характер стуков почти не изменяется.

Стук шатунных подшипников коленчатого вала сильный, звук более резкий, чем у коренных подшипников, прослушивается при резком изменении частоты вращения коленчатого вала или под нагрузкой. При отключенной форсунке (для дизеля) или свече зажигания (для карбюраторных двигателей) в цилиндре, в нижней головке шатуна которого имеет место повышенный зазор, стук уменьшается или вообще пропадает. Таким образом можно определить увеличенный зазор в конкретном шатунном подшипнике.

Стуки в сопряжении поршневой палец—шатун (появляются при зазоре 0,1 мм) имеют звонкие металлические звуки, которые слышны при резком изменении частоты вращения коленчатого вала. При отключении форсунки (для дизеля) или свечи зажигания (для карбюраторных двигателей) стуки в этом цилиндре исчезают.

Похожие стуки могут возникать также при малом угле опережения впрыска топлива (у дизеля) или при детонационном сгорании при раннем угле зажигания (у карбюраторных двигателей). При установке опережения впрыска топлива (у дизеля) или нормального угла опережения зажигания (у карбюраторных двигателей) эти стуки исчезают. Этого не происходит при увеличенном зазоре поршневого пальца в верхней головке шатуна или в бобышках поршня. Эти стуки также исчезают при снижении нагрузки на двигатель.

Стук поршней о цилиндр, появляющийся при зазоре 0,3...0,4 мм, имеет глухой, щелкающий звук, который прослушивается на непрогретом двигателе при резком уменьшении частоты вращения коленчатого вала и при малой частоте вращения.

Определение стуков в механизме газораспределения

У механизма газораспределения проверяют только стуки в клапанах. Стуки в клапанах механизма газораспределения слышны при любой частоте вращения коленчатого вала (особенно при малой) под колпаком крышки головки цилиндров. Сильный стук в прогретом двигателе свидетельствует об увеличенных зазорах между стержнем клапана и коромыслом. Стук сломанной клапанной пружины слышен при любой частоте вращения коленчатого вала и не меняется по звучанию.

Шум шестерен распределительного механизма прослушивается при малой частоте вращения коленчатого вала в зоне крышки шестерен. Высокий уровень шума свидетельствует об износе шестерен.

Определение суммарного зазора в кривошипно-шатунном механизме

Установка мод. КИ-13907 (рис. 7.1), созданная ГосНИТИ, используется для измерения зазоров в кривошипно-шатунном механизме приборами мод. КИ-11140 и КИ-13933М. Установка КИ-13907 с прибором КИ-11140 позволяет измерять суммарный зазор в верхней и нижней головках шатуна при неработающем двигателе без снятия поддона картера. Принцип измерения зазоров в указанных сопряжениях основан на измерении перемещения поршня индикаторным устройством при попеременном создании в надпоршневом пространстве давления и вакуума.

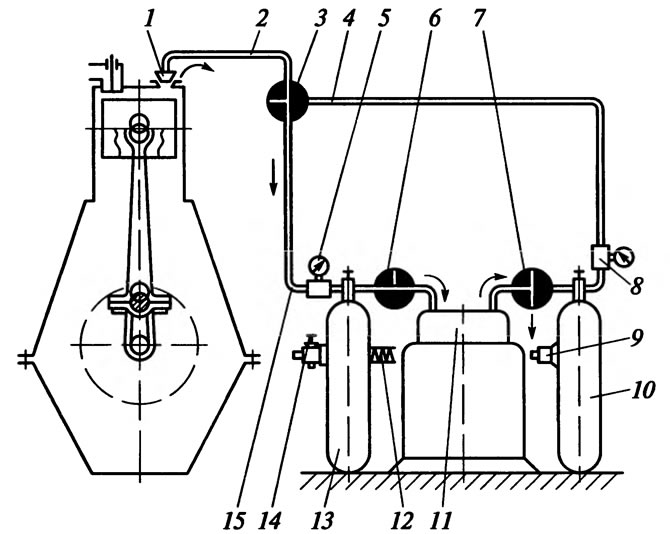

Рис. 7.1. Схема подключения компрессорно-вакуумной установки КИ-13907 к двигателю: 1 - наконечник; 2, 4 и 15 - соответственно распределительный, нагнетательный и всасывающий трубопроводы; 3 - распределительный кран; 5 - вакуумметр; 6, 7 - краны; 8 - регулятор давления; 9 - предохранительный клапан; 10 - воздушный баллон под давлением; 11 - компрессор; 12 - вакуумный регулятор; 13 - вакуумный баллон; 14 - вентиль; → - направление движения картерных газов

При движении поршня вверх (к ВМТ) поршневой палец прижат к нижней части верхней головки шатуна, а кривошип (шатунная шейка) — к верхней части нижней головки шатуна. При движении поршня вниз (к НМТ) места касания указанных деталей изменяются на противоположные, т. е. в обоих случаях индикатор будет измерять суммарный зазор. Перемещение поршня в цилиндре вверх происходит при вакууме в надпоршневом пространстве, а вниз — под давлением воздуха, подаваемого через отверстие форсунки от компрессорно-вакуумной установки.

Компрессорно-вакуумная установка состоит из электродвигателя и двух баллонов, в одном из которых создается вакуум, а в другом — давление. На воздушном баллоне под давлением 10 размещен масловлагоотделитель с предохранительным клапаном 9, на вакуумном баллоне 13 — вакуумный регулятор давления 12 с манометром, кран управления с вакуумметром 5 и воздушным фильтром, редукционный клапан и электрический пускатель. На корпусе вакуумного баллона может быть вентиль 14 с штуцером для подключения прибора мод. КИ-4887-И. Баллоны соединяются с цилиндрами проверяемого двигателя гибким шлангом через кран управления. Компрессор 11 приводится в действие от электродвигателя и создает давление или вакуум.

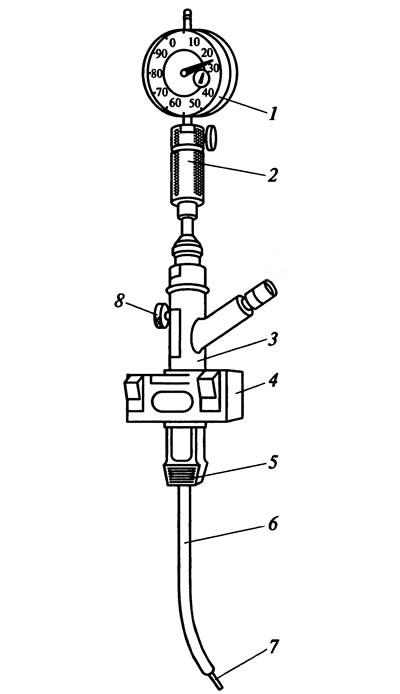

Прибор КИ-11140 (рис. 7.2) имеет корпус 2 с закрепленным на нем индикатором 1 часового типа, пневматический приемник 3, сменный фланец 4 для крепления прибора к головке цилиндров вместо форсунки, уплотнение 5, направляющую 6, шток 7, жестко соединенный с ножкой индикатора, и стопорный винт 8, предназначенный для фиксации направляющей в пневматическом приемнике.

Рис. 7.2. Прибор КИ-11140 для измерения зазоров в кривошипно-шатунном механизме: 1 - индикатор; 2 - корпус; 3 - пневматический приемник; 4 - сменный фланец; 5 - уплотнение; 6 - направляющая; 7 - шток; 8 - стопорный винт

Для диагностирования сопряжений шатуна в двигателе с помощью установки мод. КИ-13907 и устройства мод. КИ-11140 необходимо прогреть двигатель и после его останова демонтировать все форсунки. Затем установить поршень первого цилиндра в положение ВМТ и зафиксировать его так, чтобы при поступлении сжатого воздуха в цилиндр коленчатый вал не проворачивался. Коленчатый вал можно зафиксировать включением передачи в коробке передач. Установить в отверстие форсунки устройство мод. КИ-11140 с индикатором, предварительно ослабив стопорный винт и приподняв направляющую с индикатором и штоком вверх. Затем опустить направляющую до упора штока в днище поршня (с натягом) и зафиксировать ее стопорным винтом.

Присоединить распределительный шланг компрессорно-вакуумной установки мод. КИ-13907 к штуцеру пневматического приемника. Включить компрессорно-вакуумную установку и установить давление и вакуум в ее баллонах соответственно 0,06...0,10 МПа и 0,06...0,07 МПа. Соединить вакуумный баллон с надпоршневым, пространством и зафиксировать показание индикатора. Суммарный допустимый зазор головок шатунов не должен превышать 0,25...0,30 мм. Если суммарный зазор хотя бы у одного шатуна превышает допустимое значение, необходимо выполнить ремонт двигателя.

Определение количества прорывающихся в картер газов

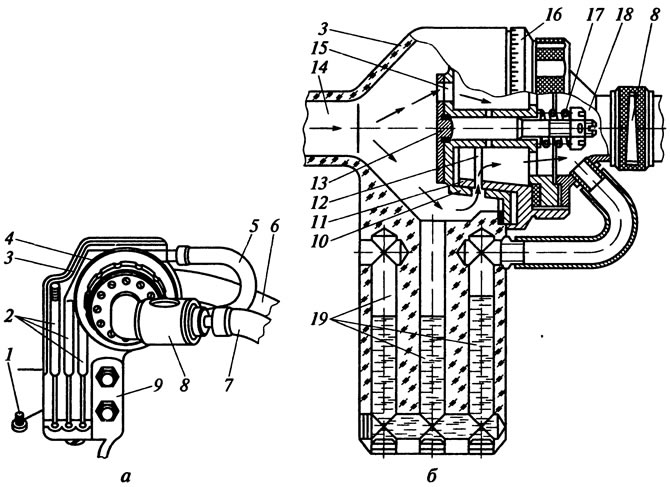

Манометрический газорасходомер мод. КИ-4887-И (рис. 7.3, а), присоединенный к полости картера двигателя, измеряет количество прорывающихся в картер газов при работе двигателя в нагрузочном режиме и при давлении воздуха окружающей среды в картере. Давление воздуха окружающей среды в картере создается в результате присоединения прибора к вакуумной установке или к выпускной трубе (глушителю) работающего двигателя, который диагностируется. Путем изменения проходного сечения крана выравнивателя устанавливают нужное давление и измеряют количество прорывающихся в картер двигателя газов.

Рис. 7.3. Манометрический газорасходомер мод. КИ-4887-И: а - общий вид; б - схема работы; 1 - пробка; 2 - каналы; 3 - корпус; 4 - лимб дросселя; 5 и 7 - шланги соответственно выравнивания давления и отсасывающий; 6 и 14 - соответственно впускной и выпускной трубопроводы; 8 - дроссель; 9 - кронштейн; 10 и 11 - соответственно неподвижная и подвижная втулки; 12 и 15 - соответственно дросселирующее и калиброванное отверстия; 13 - заслонка; 16 - шкала подвижной втулки; 17 - пружина; 18 - выпускное отверстие; 19 - жидкостные манометры; → - направление передвижения газов

Дросселирующее отверстие 12 (рис. 7.3, б) образовывается подвижной 11 и неподвижной 10 втулками. Втулка 11 имеет шкалу 16 и может быть повернута относительно неподвижной втулки. Плотное соединение этих втулок обеспечивается их предварительной совместной притиркой по конусным поверхностям и постоянным прижатием друг к другу распорной пружиной 17. На половине окружности конусной части каждой втулки сделаны поперечные щели, позволяющие плавно изменять площадь дросселирующих отверстий при повороте подвижной втулки.

Количество газов, проходящих через прибор в минуту, определяется по шкале, которая нанесена на подвижной втулке. Цифра, определяющая количество газов, устанавливается против риски на корпусе прибора. Шкала прибора тарируется при перепаде давлений в дросселирующем отверстии, равном 150 Па. Перепад давлений 150 Па устанавливается при изменении площади дросселирующего отверстия и контролируется изменением уровня жидкости в крайнем правом и среднем каналах (в последнем уровень должен быть выше). При этом уровень жидкости в крайних каналах прибора должен быть одинаковым, что достигается поворачиванием заслонки крана выравнивателя давления.

Пределы измерения расхода газа прибором мод. КИ-4887-И при открытом дросселирующем отверстии 2...120 л/мин с погрешностью до 3%. Если расход газа превышает 120 л/мин, что бывает у изношенных двигателей, то дросселирующее отверстие может быть увеличено до размера, соответствующего увеличению расхода газа на 40...45 л/мин. Это достигается полным открытием отверстия 18 при повороте заслонки 13 с помощью отвертки. Действительная пропускная способность отверстия 18 для каждого прибора указывается на наружной поверхности подвижной втулки. На концах впускного и отсасывающего шлангов имеются резиновые конусные насадки. Для диагностирования цилиндро-поршневой группы прибором мод. КИ-4887-И необходимо выполнить следующее.

1. Отсоединить систему вентиляции картера двигателя и закрыть колпачками или пробками отверстия клапанной крышки и масломерного щупа так, чтобы картерные газы могли выходить только через маслоналивную горловину.

2. Подсоединить отсасывающий шланг прибора мод. КИ-4887-И к вакуумному насосу установки мод. КИ-13907 или выпускному тракту двигателя.

3. Пустить двигатель, прогреть его и с помощью стенда К.И-8930 создать режим работы, соответствующий полной нагрузке.

4. Открыть полностью дросселирующее отверстие поворотом подвижной втулки и дроссель выпускного патрубка поворотом заслонки прибора мод. КИ-4887-И.

5. Определить расход картерных газов. Для этого вставить конусный наконечник впускного трубопровода прибора в отверстие маслоналивной горловины и измерить расход картерных газов с отсосом. При этом, удерживая прибор в вертикальном положении, поворотом заслонки установить одинаковый уровень жидкости в левом и правом каналах. Затем, вращая рукой подвижную втулку и наблюдая за уровнем жидкости в среднем и правом каналах, перекрыть дросселирующее отверстие до установления перепада давлений 150 Па. Возможное изменение уровней жидкости в среднем и левом каналах устраняется поворотом заслонки. По делениям, нанесенным на жидкостных столбиках прибора, строго проследить за тем, чтобы в момент измерения уровень жидкости в среднем столбике был на 15 мм выше уровня жидкости в правом столбике, а уровни жидкости в левом и правом столбиках были одинаковыми. По шкале подвижной втулки определить расход картерных газов. Измерения необходимо проводить 3 раза, выполняя операции 3—5.

6. Присоединить систему вентиляции картера двигателя.

7. Измерить количество газов, выходящих из картера, повторяя операции 4 и 5.

8. Определить количество газов, отводимых через систему вентиляции картера двигателя, по разности значений, найденных при выполнении операций 5 и 7.

9. Остановить двигатель.

10. Определить состояние цилиндропоршневой группы и системы вентиляции картера двигателя.

11. Отсоединить систему вентиляции картера двигателя и закрыть отверстие пробкой.

12. Измерить количество газов, выходящих из картера, при работе двигателя на трех цилиндрах, выполнив операции 3—5.

13. Остановить двигатель и присоединить систему вентиляции картера двигателя.

14. Отсоединить прибор мод. КИ-4887-И от двигателя.

15. По разности средних значений, определенных при выполнении операций 5 и 12, определить количество газов, прорывающихся в картер, для одного цилиндра.

16. Определить состояние цилиндропоршневой группы неработающего цилиндра.

Проверка компрессии в цилиндрах карбюраторного двигателя

В процессе изнашивания поршневых колец и стенок цилиндров давление сжатия в цилиндрах карбюраторного двигателя (компрессия) снижается.

Нормальная величина компрессии в цилиндрах прогретого карбюраторного двигателя должна быть не менее 0,7 МПа. Снижение компрессии в процессе эксплуатации двигателя допускается до 0,63 МПа. Разница показаний компрессометра по отдельным цилиндрам должна быть не более 0,07...0,10 МПа. Компрессия проверяется на прогретом двигателе.

Для проверки компрессии необходимо:

- очистить грязь, собравшуюся в углублении для свечей зажигания, отсоединить электрические провода от свечей и вывернуть все свечи;

- отсоединить от катушки зажигания центральный провод распределителя;

- открыть полностью воздушную и дроссельные заслонки карбюратора;

- вставить резиновый наконечник шланга компрессометра в отверстие свечи цилиндра и плотно его прижать;

- провернуть стартером коленчатый вал двигателя, сделав несколько оборотов, чтобы компрессометр зафиксировал максимальное давление в цилиндре;

- вынуть из отверстия свечи наконечник компрессометра, записать показания;

- открыть выпускной клапан компрессометра и выпустить воздух;

- повторить приведенные операции для остальных цилиндров.

При разнице давления более 0,07...0,10 МПа в цилиндр с пониженной компрессией следует залить 20...25 см3 свежего масла и повторно измерить давление. Увеличение показаний компрессометра указывает на наличие утечки воздуха через поршневые кольца. Если величина компрессии после заливки масла в цилиндр остается такой же, то это указывает на неплотное прилегание клапанов к седлам или на их прогорание.

Комментарии посетителей