Поршень

Поршень представляет собой металлический стакан, установленный в цилиндре с некоторым зазором. При рабочем ходе поршень днищем воспринимает давление газов, а при других ходах осуществляет вспомогательные такты. Верхняя усиленная часть поршня, на которую воздействует давление газов, называется головкой, а нижняя направляющая часть — юбкой. Приливы в стенках юбки, служащие для установки поршневого пальца, называются бобышками.

Поршни карбюраторных двигателей изготовляют из алюминиевых сплавов. Алюминиевые поршни обладают небольшой массой, вследствие чего уменьшаются силы инерции, а следовательно, и нагрузки на детали двигателя при его работе. Кроме того, алюминиевые поршни, так же как и алюминиевые головки цилиндров, обладают лучшей теплопроводностью, поэтому они меньше нагреваются при работе и способствуют снижению температуры рабочей смеси. В результате этого появляется возможность повысить степень сжатия двигателя, не опасаясь, что возникнет детонационное сгорание топлива. Для повышения износоустойчивости поршни изготовляют обычно из высококремнистых (с содержанием кремния до 20...25%) алюминиевых сплавов литьем под давлением в металлические формы (кокиль). Для снятия внутренних напряжений заготовки поршней подвергают длительному отжигу, а затем обработке резанием.

В карбюраторных двигателях головка поршня имеет плоское или выпуклое днище и толстые стенки с внутренними ребрами, повышающими ее прочность и улучшающими отвод теплоты.

В головке поршня на боковой наружной поверхности имеются канавки для установки поршневых колец. В некоторых двигателях (например, ЗИЛ) в головку при отливке поршня заделывается чугунная кольцевая вставка, в которой протачивается канавка для верхнего компрессионного кольца. Благодаря большой механической прочности чугуна снижается износ канавки и повышается долговечность поршня.

Юбка поршня имеет более тонкие стенки, чем его головка. В средней ее части расположены приливы — бобышки с отверстиями для установки поршневого пальца. Под бобышками нижней части юбки иногда делают вырезы для прохода противовесов коленчатого вала при работе двигателя. Эти вырезы также снижают массу поршня.

Для того чтобы поршень при нагревании мог расширяться без заедания в цилиндре, между юбкой поршня и стенками цилиндра должен быть зазор.

Алюминий расширяется при нагревании значительно больше, чем чугун. Чтобы в холодном двигателе зазор между поршнем и цилиндром не был чрезмерно большим, что может вызвать стук поршня и утечку газов из цилиндра, в алюминиевых поршнях сечение юбки имеет не круглую форму, а овальную.

С этой же целью на юбке делают несквозной (не доходящий до нижнего края юбки) разрез П- или Т-образной формы. Верхняя часть разреза препятствует переходу теплоты от головки к юбке. При установке поршня на двигатель разрез на юбке должен быть обращен в левую сторону, так как поршень прижимается к ней с меньшей силой.

Овальность (разность осей овала) юбки равна примерно 0,15...0,29 мм. Поршень устанавливают в цилиндре холодного двигателя с минимальным зазором по большой оси овала юбки, располагаемой в плоскости качания шатуна, где действуют боковые силы, прижимающие поршень к стенкам цилиндра. При нагревании поршня юбка может расширяться в направлении малой оси овала, так как именно здесь между юбкой и цилиндром имеется больший зазор.

Поршни по длине изготовляют ступенчатыми или конусными, так как зазор вверху между стенкой цилиндра и головкой поршня должен быть больше, чем внизу, вследствие большего нагревания головки.

Зазор между юбкой поршня и цилиндром для двигателей разных марок колеблется в пределах 0,012...0,080 мм. Чтобы при нагревании поршни меньше расширялись, а также для повышения их прочности, в тело поршня двигателей некоторых марок (например, ВАЗ, ЗИЛ-41041) при литье заделывают пластинки из специальной малорасширяющейся стали.

Для улучшения приработки поршней в цилиндрах и для уменьшения износа на юбку поршня наносят специальные покрытия. Обычно трущуюся поверхность юбки покрывают электролитическим способом тонким слоем олова (толщиной 0,004...0,006 мм).

Для лучшего уравновешивания двигателя поршни к нему подбирают одинаковой массы. С этой целью на днище поршня кроме указания группы по размеру выбивают соответствующую метку группы по массе. Разница массы поршней, подбираемых для одного двигателя, не должна превышать для двигателей разных марок 2...8 г.

Для обеспечения правильной установки поршней в двигателе при сборке на днище поршня делают специальную метку, которая должна быть обращена в соответствующую сторону, обычно к передней части двигателя.

В дизелях применяют поршни из высококремнистого алюминиевого сплава с неразрезанной юбкой, имеющей большую жесткость. Так как в дизелях боковая сила, прижимающая поршень к стенке цилиндра, достигает значительной величины, то для получения нормального удельного давления между цилиндром и поршнем юбку делают большой длины.

Для увеличения прочности днища поршня, воспринимающего давление газов, его усиливают с внутренней стороны большим количеством ребер. На дизеле, как правило, в днище поршня располагается камера сгорания специальной формы (см. рис. 2.4, в—д).

Поршневые кольца

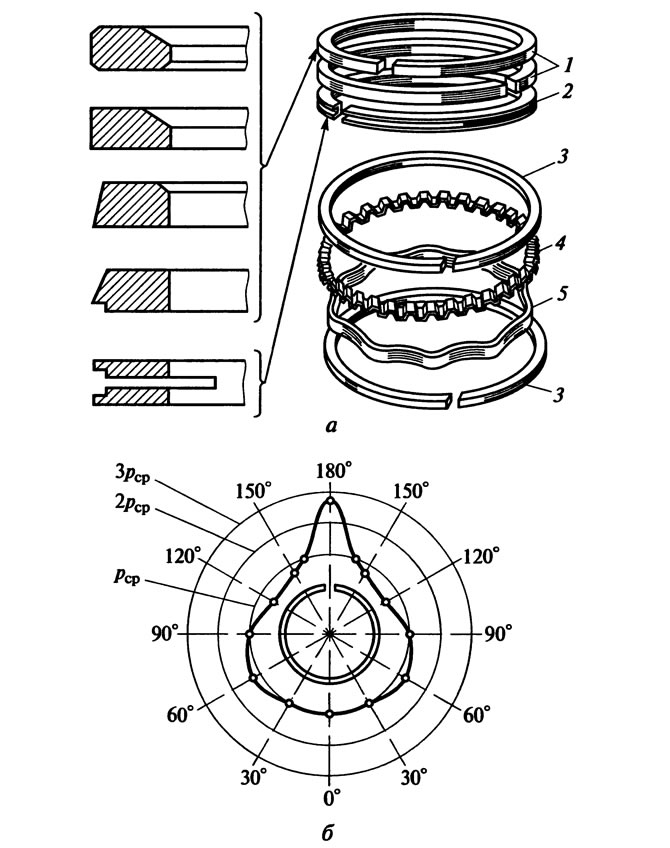

На поршне устанавливают компрессионные и маслосъемные кольца (рис. 2.5, а). Компрессионные кольца 1 уплотняют поршень в цилиндре и служат для предотвращения прорыва газов через зазор между юбкой поршня и стенкой цилиндра. Маслосъемные кольца 2 снимают излишки масла со стенок цилиндров, препятствуя проникновению его в камеру сгорания.

Рис. 2.5. Поршневые кольца (а) и эпюра давления компрессионного кольца (б): 1 - компрессионные кольца; 2 - маслосъемное кольцо; 3 - стальные маслосъемные кольца; 4 - осевой расширитель; 5 - радиальный расширитель; 6 - давление кольца на стенку цилиндра

Компрессионные кольца устанавливают в верхние канавки на головке поршня (два-три кольца). Маслосъемные кольца (одно-два) располагают под компрессионными кольцами на головке или одно кольцо размещают внизу на юбке.

Компрессионные кольца изготовляют из чугуна в виде индивидуальных отливок и обрабатывают резанием; торцовую поверхность колец шлифуют. На кольце делают прямой вырез, называемый замком, позволяющий кольцу пружинить.

Кольцо плотно (с зазором 0,02...0,08 мм) подгоняют по высоте к канавке поршня, и в свободном состоянии оно имеет диаметр, несколько больший диаметра цилиндра. При установке в цилиндр поршня вместе с кольцом его предварительно сжимают, а затем оно вследствие упругости плотно прилегает к стенке цилиндра, обеспечивая хорошее уплотнение поршня. Для свободного расширения кольца при нагревании в замке кольца, установленного в цилиндр, должен быть зазор 0,2...0,4 мм.

Для увеличения плотности прилегания кольца к стенке цилиндра его изготовляют таким образом, что в свободном состоянии форма кольца отклоняется от окружности, вследствие чего при его сжатии и установке в цилиндр обеспечивается наиболее выгодное распределение давления рср кольца на стенку цилиндра по всей окружности (кольца с корректированным давлением). Примерная круговая диаграмма (эпюра) давления такого кольца на стенки цилиндра показана на рис. 2.5, б.

Для обеспечения хорошей приработки компрессионных колец к цилиндрам иногда применяют кольца с наклонной (конусной) наружной поверхностью, а также скручивающиеся кольца, имеющие фаску на кромке с внутренней или наружной стороны.

Из-за наличия фаски при сжатии и установке в цилиндр такие кольца перекашиваются в сечении, и их наружная поверхность располагается под углом к стенке цилиндра. Кроме того, при перекосе сечения кольцо касается кромками стенок канавки, что уменьшает его осевые перемещения в канавке и вибрацию, а следовательно, и износ канавки. Для правильной установки на поршень скручивающихся колец на них с верхней стороны иногда делают метки.

Чтобы улучшить приработку и повысить износоустойчивость колец, на их трущиеся поверхности наносят специальные покрытия.

Верхнее компрессионное кольцо, работающее в наиболее тяжелых условиях, обычно покрывают пористым хромом (общая толщина покрытия 0,10...0,15 мм, толщина слоя пористого хрома 0,04...0,06 мм). Пористый хром хорошо удерживает смазку, что значительно повышает износоустойчивость кольца и улучшает условия работы колец, расположенных ниже.

Остальные кольца для улучшения прирабатываемости обычно подвергают электролитическому лужению (толщина слоя олова 0,005...0,010 мм).

Маслосъемные кольца 2 (см. рис. 2.5, а), также изготовляемые из чугуна, обычно имеют проточку на наружной поверхности и сквозные прорези. Маслосъемные кольца устанавливают в канавки с отверстиями в стенке поршня.

При движении поршня маслосъемное кольцо снимает излишнее масло со стенок цилиндра, и через прорези и отверстия в поршне масло отводится в картер.

Кроме чугунных маслосъемных колец с прорезями применяют также стальные составные маслосъемные кольца (двигатель ЗИЛ-508. 10), представляющие собой два стальных плоских кольца (диска) 3, между которыми установлен осевой расширитель 4, прижимающий их к стенкам канавки.

Для прижатия колец к стенке цилиндра под ним в канавке установлен радиальный расширитель 5. Оба расширителя имеют вид стальных гофрированных пружинящих колец.

Поршневой палец

Для шарнирного соединения поршня с шатуном предназначен поршневой палец, представляющий собой короткую стальную трубку. Палец проходит через верхнюю головку шатуна и концами лежит в бобышках поршня.

При работе двигателя на палец действуют силы, стремящиеся его изогнуть, а поверхность пальца подвергается износу в верхней головке шатуна и бобышках поршня.

Чтобы палец обладал достаточной прочностью и износоустойчивостью, его изготовляют из мягкой углеродистой или специальной легированной стали и после обработки резанием подвергают термообработке — цементируют или закаливают токами высокой частоты (ТВЧ), в результате чего трущаяся поверхность пальца становится твердой и износоустойчивой. Наружную поверхность пальца шлифуют.

Для того чтобы при работе двигателя палец не мог выйти из поршня и повредить стенки цилиндра, его закрепляют по бокам двумя пружинящими стопорными кольцами, установленными в канавках бобышек поршня.

На двигателях широко применяют пальцы плавающего типа. Такой палец может проворачиваться и в бобышках поршня, и в верхней головке шатуна, которая в этом случае снабжается бронзовой втулкой. У плавающего пальца вся поверхность рабочая, поэтому он меньше изнашивается и уменьшается возможность его заедания.

Так как алюминиевый сплав при нагревании расширяется больше, чем сталь, то чтобы избежать появления большого зазора и стука в прогретом двигателе, палец в бобышках холодного алюминиевого поршня устанавливают обычно с натягом, для чего диаметр отверстия в бобышках поршня делают меньше диаметра пальца.

Перед установкой пальца при сборке шатуна с алюминиевым поршнем последний предварительно нагревают в воде или масле до температуры 60... 100°C.

Может применяться также палец, наглухо запрессованный в верхнюю головку шатуна и проворачивающийся только в бобышках поршня (двигатели ВАЗ).

Ось пальца в бобышках поршня у двигателей всех марок незначительно смещена относительно оси цилиндра (на 1,5...2,0 мм) в сторону действия большей боковой силы. Благодаря этому при переходе поршнем ВМТ несколько уменьшается стук поршня в непрогретом двигателе.

Шатун

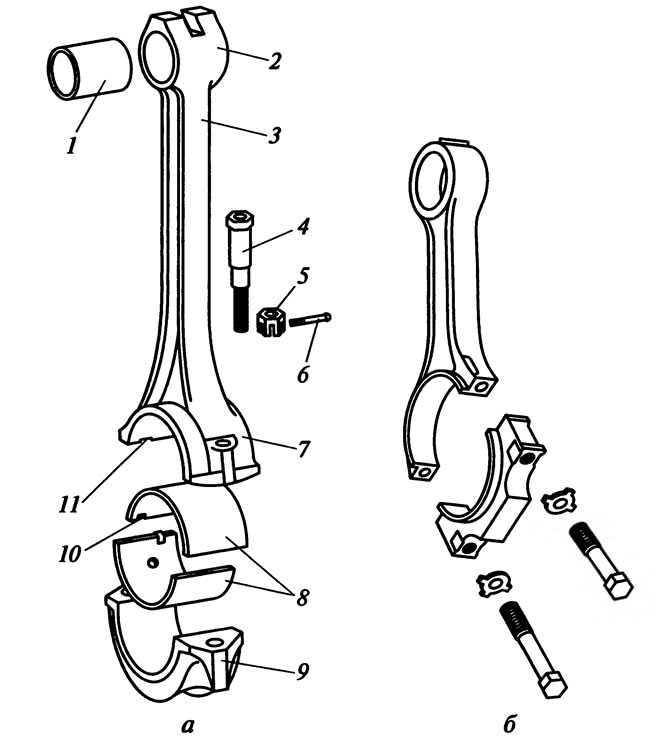

Шатун передает усилие от поршня на коленчатый вал и вместе с валом преобразует возвратно-поступательное движение поршня во вращательное движение вала. Основными элементами шатуна (рис. 2.6, а) являются стержень 3, верхняя 2 и нижняя 7 головки.

Шатун изготовляют из углеродистой или специальной стали путем штамповки нагретых заготовок, после чего его подвергают обработке резанием и термообработке (закалке и отпуску).

Стержень шатуна для увеличения прочности имеет двутавровое сечение. При принудительном смазывании поршневого пальца в стержне шатуна сверлится специальный канал.

Верхняя головка шатуна предназначена для установки поршневого пальца, соединяющего шатун с поршнем. При плавающем пальце головку изготовляют цельной и в нее запрессовывают одну или две бронзовые втулки 1. Для смазывания трущейся поверхности в головке и втулках сделаны отверстия.

Нижняя головка шатуна служит для соединения его с шатунной шейкой коленчатого вала. Для возможности сборки с валом нижнюю головку шатуна делают разъемной. У карбюраторных двигателей разъем головки сделан, как правило, под углом 90° к оси шатуна. У двигателей некоторых марок (ЗИЛ-508.10) в стенке верхней головки шатуна сбоку просверлено специальное отверстие для впрыска масла на стенки цилиндра.

Крышку 9 крепят к шатуну двумя шатунными болтами 4, изготовленными из специальной стали и термически обработанными. Болты имеют шлифованные пояса и точно подогнаны к отверстиям в шатуне и крышке, что обеспечивает высокую точность соединения крышки с шатуном и точность формы подшипника при закреплении крышки. Чтобы избежать ослабления крепления, гайки шатунных болтов надежно стопорят шплинтами, стопорными шайбами или контргайками. Применяют также самоконтрящиеся гайки с мелкой резьбой.

Отверстие в нижней головке шатуна обрабатывается в сборе с крышкой. Поэтому крышки шатунов невзаимозаменяемы и имеют установочные метки.

Для уменьшения трения в соединении и износа шейки коленчатого вала в нижнюю головку шатуна устанавливают шатунный подшипник, выполненный в виде двух тонкостенных взаимозаменяемых сталеалюминиевых вкладышей 8. Внутренней стороной все вкладыши очень точно подогнаны по шейкам вала и плотно охватывают их по всей поверхности.

Вкладыши изготовляют из стальной ленты, на которую путем раскатки наносится тонкий слой сплава на алюминиевой основе. Так, на двигателях ЗМЗ применяют высокооловянистый алюминиевый сплав, содержащий 20% олова и 1% меди.

Во избежание проворачивания и сдвигания вкладыши фиксируются в головке шатуна отогнутыми усиками 10, входящими в соответствующие пазы 11 головки. Во вкладышах имеются масляные канавки и отверстия.

В случае применения тонкостенных вкладышей, точно охватывающих шейки вала с необходимым зазором и имеющих незначительную усадку антифрикционного слоя при длительной работе вследствие очень малой его толщины, обеспечивается высокая долговечность подшипника и шейки вала без существенного износа. Кроме того, при наличии вкладышей упрощается ремонт шатунных подшипников.

При небольшом износе шатунной шейки вала вкладыши с номинальным внутренним диаметром заменяют ремонтными вкладышами меньшего размера без перешлифовки шейки вала, что облегчает и ускоряет ремонт двигателя. При значительном износе шейки вала шлифуют и в шатунах устанавливают вкладыши соответствующего ремонтного размера.

В дизелях шатуны делают особенно прочными и жесткими, так как они передают значительно большие усилия, чем шатуны в карбюраторных двигателях. Чтобы шатун с нижней головкой увеличенных размеров можно было вынуть через цилиндр, она в дизелях ЯМЗ имеет косой разъем (рис. 2.6, б) с ребристыми поверхностями (елочные шлицы), что разгружает шатунные болты от возникающего на крышке бокового усилия.

Рис. 2.6. Конструкция шатунов: а - с прямым разъемом; б - с косым разъемом; 1 - втулка поршневого пальца; 2 - верхняя головка шатуна; 3 - стержень; 4 - шатунный болт; 5 - гайка; 6 - шплинт; 7 - нижняя головка шатуна; 8 - вкладыши шатунного подшипника; 9 - крышка; 10 - усик вкладыша; 11 - паз нижней головки шатуна

Для уравновешенности двигателя шатуны, так же как и поршневую группу, для данного двигателя подбирают примерно одинаковой массы с соответствующим ее распределением между нижней и верхней головками. У карбюраторных двигателей разных марок допускаемая разница в массе шатунов составляет 6...8 г.

Чтобы правильно собрать шатун с поршнем и установить его в двигателе в нужном положении, на шатуне делают соответствующие метки. На нижней головке шатуна и на крышке обычно выбивают порядковый номер шатуна.

Коленчатый вал

С помощью шатунов коленчатый вал воспринимает силы, действующие на поршни от давления газов в цилиндрах. Развиваемый на коленчатом валу крутящий момент передается механизмам трансмиссии автомобиля.

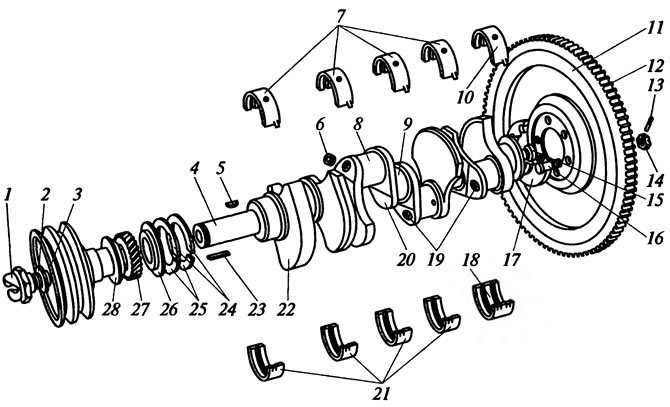

На рис. 2.7 показан коленчатый вал двигателя ЗИЛ-508.10, состоящий из коренных шеек 9, шатунных шеек 8, щек 20, соединяющих шейки, фланца 17 или торцовой шейки, переднего конца 4 (носка) и противовесов 22.

Рис. 2.7. Коленчатый вал двигателя ЗИЛ-508.10: 1 - храповик; 2 - шайба; 3 - шкив; 4 - носок коленчатого вала; 5 и 23 - шпонки; 6 - пробка; 7 - верхние вкладыши коренных подшипников; 8 - шатунная шейка коленчатого вала; 9 - коренная шейка коленчатого вала; 10 - верхний вкладыш задней опоры; 11 - маховик; 12 - зубчатый венец маховика; 13 - шплинт; 14 - гайка; 15 - подшипник опоры первичного вала коробки передач; 16 - болт; 17 - фланец коленчатого вала; 18 - нижний вкладыш задней опоры; 19 - отверстия грязеуловителей; 20 - щека коленчатого вала; 21 - нижние вкладыши коренных подшипников; 22 - противовес коленчатого вала; 24 - верхние шайбы упорного подшипника; 25 - нижние шайбы упорного подшипника; 26 - шайба коленчатого вала; 27 - шестерня привода распределительного вала; 28 - маслоотражатель

Прочность вала зависит от его размеров, применяемого материала и обработки. Для большинства двигателей коленчатый вал изготовляют из углеродистой стали ковкой или штамповкой нагретых заготовок. После этого вал подвергают обработке резанием и термообработке. Шейки вала для получения точной и гладкой цилиндрической поверхности шлифуют и полируют, а для повышения их износоустойчивости подвергают поверхностной закалке ТВЧ на значительную глубину (2...4 мм).

После обработки проверяют правильность распределения массы вала относительно оси вращения, т. е. вал балансируют.

На двигателях некоторых марок (ЗМЗ, ВАЗ) применяют коленчатые валы, изготовленные путем точного литья из специального высокопрочного магниевого чугуна. Чугунные валы подвергаются такой же обработке резанием и термообработке, что и стальные.

Коренными шейками вал устанавливают в подшипниках картера двигателя, а к шатунным присоединяют нижние головки шатунов. Коренные и шатунные шейки соединяются щеками. Места перехода шеек к щекам, которые для избежания поломок вала делают закругленными, называются галтелями.

Задняя коренная шейка коленчатого вала обычно имеет маслоотражательный гребень и резьбу или накатку для предотвращения утечки масла из картера двигателя.

На переднем конце вала закрепляют распределительную шестерню 27, маслоотражатель 28, шкив 3 привода агрегатов двигателя и храповик 1 для проворачивания вала пусковой рукояткой. Фланец 17 на заднем конце вала или торец задней шейки служат для присоединения маховика 11.

Расположение кривошипов вала и число коренных шеек зависят от типа двигателя, числа и расположения цилиндров. В рядном четырехцилиндровом двигателе вал устанавливается на трех или пяти опорах, в рядном шестицилиндровом двигателе — на четырех или семи опорах. Чем больше число опор, тем выше жесткость вала и лучше условия его работы. Вал с наибольшим возможным числом опор называется полноопорным.

В V-образных двигателях к каждой шатунной шейке вала присоединяются два шатуна. Вал делается полноопорным; число коренных шеек для восьмицилиндрового двигателя равно пяти, а для шестицилиндрового — четырем.

Для подачи масла к шатунным подшипникам из коренных в шейках вала сверлятся каналы или в чугунных валах при литье заделываются трубки. Шатунные шейки коленчатых валов обычно снабжаются грязеуловителями 19, которые значительно улучшают очистку масла, поступающего к шатунным подшипникам, от механических примесей, снижая тем самым износ шеек и подшипников.

Грязеуловитель представляет собой камеру, высверленную (или отлитую) в шатунной шейке и закрываемую пробкой 6 на резьбе или запрессовываемой заглушкой. Масло поступает в грязеуловитель по каналу из коренного подшипника.

Механические примеси, имеющиеся в масле, при вращении вала отбрасываются центробежной силой в карман грязеуловителя, и очищенное масло через отверстие проходит к шатунному подшипнику. Грязеуловители необходимо периодически очищать.

Для уменьшения массы вала и центробежных сил, возникающих при его вращении, коренные и шатунные шейки вала некоторых двигателей делают полыми.

Противовесы 22 коленчатого вала служат для разгрузки коренных подшипников от действия моментов, создаваемых центробежными силами, возникающими на кривошипах вала при его вращении, или для уравновешивания сил инерции поступательно движущихся частей. Противовесы делают обычно как одно целое с щеками кривошипов или крепят к щекам наглухо специальными болтами, которые надежно стопорятся.

Коленчатые валы у дизелей делают особенно прочными и жесткими, что достигается применением специальной стали, увеличенными размерами щек и установкой вала на возможно большем количестве опор.

Коленчатый вал устанавливается в картер, которым называется нижняя часть блока двигателя, отлитая вместе с блоком цилиндров или как самостоятельная деталь, соединенная с блоком цилиндров.

В картере расположены коренные подшипники, в которых устанавливают коленчатый вал. Каждый коренной подшипник состоит из гнезда, расположенного в стенках и перегородках картера, и крышки, которая точно (с помощью пазов или штифтов) устанавливается на гнездо и крепится к основанию двумя или четырьмя болтами. Крышки изготовляют из стали или чугуна.

Для повышения точности отверстий под коренные подшипники в перегородках картер окончательно обрабатывают в сборе с прикрепленными к нему крышками. Поэтому крышки являются невзаимозаменяемыми и должны устанавливаться только на своих местах в картере, что обеспечивается специальными метками.

Для коренных подшипников карбюраторных двигателей применяют тонкостенные сталеалюминиевые вкладыши с таким же составом антифрикционного слоя, как и для шатунных подшипников. Толщина вкладышей несколько больше, чем у шатунных подшипников.

Между краями подшипника и галтелями коренных шеек вала имеются зазоры, которые необходимы для удлинения вала при нагревании. На внутренней поверхности вкладышей имеются канавки и отверстия для прохода масла. В гнездах вкладыши фиксируются отогнутыми усиками, входящими в пазы опоры.

Болты коренных подшипников, чтобы не деформировать вкладыши, затягивают со строго определенным усилием. Момент затяжки болтов для двигателей разных типов должен быть в пределах 70...110 Н·м. Болты, как правило, имеют мелкую самостопорящуюся резьбу.

Один из коренных подшипников является установочным и служит для предотвращения осевых перемещений вала. При наличии тонкостенных вкладышей установочным обычно является передний подшипник. В этом случае на передней шейке вала с обеих сторон в выточках подшипника устанавливают сталеалюминиевые упорные шайбы 24 и 25 (см. рис. 2.7).

Торцовая поверхность шайб соприкасается с шлифованной торцовой поверхностью щеки вала и с шайбой коленчатого вала 26. Осевой зазор вала, обеспечиваемый установочным подшипником, равен примерно 0,1...0,2 мм.

В некоторых конструкциях двигателей установочным является средний или задний коренной подшипник, по бокам которого располагают упорные биметаллические полукольца, фиксируемые от проворачивания выступами.

Маховик

Выход поршня из мертвых точек облегчает маховик, который представляет собой чугунный, тщательно отбалансированный диск, имеющий определенную массу. Маховик не только обеспечивает равномерное вращение коленчатого вала во время работы двигателя, но и способствует также преодолению сопротивления сжатия в цилиндрах при пуске двигателя.

Кроме того, маховик, обладая энергией, запасенной при вращении, позволяет двигателю преодолевать кратковременные перегрузки, например при трогании автомобиля с места и т.д.

Маховик крепится к фланцу или торцовой шейке коленчатого вала болтами 16, которые шплинтуются. Для точного центрирования маховика на фланце служат установочные штифты, запрессованные в него, либо бурт самого фланца или шейки.

На ободе маховика закреплен стальной зубчатый венец 12 для запуска двигателя стартером и нанесены установочные метки для определения ВМТ поршня первого цилиндра и установки зажигания, а также сделаны балансировочные метки, необходимые для правильной сборки маховика с коленчатым валом и сохранения их балансировки.

Комментарии посетителей