2. Виміряти зазор поршня в циліндрі. Якщо він перевищує допустиму величину (0,15 мм), необхідно розточувати циліндр на один з трьох діаметрів збільшеного розміру. Діаметр циліндра повинен вимірюватися на трьох перпендикулярних висотах один одному.

Після розточування монтажний зазор поршня в циліндрі повинен дорівнювати 0,03 мм.

3. Якщо з'явиться необхідність виточення корпусу, який був перед цим розточений на останній ремонтний розмір, необхідно перевести гільзи корпусу. Цю операцію має проводити спеціалізоване підприємство.

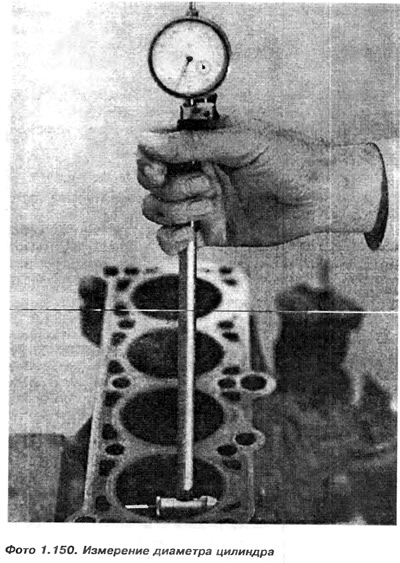

4. Необхідно перевірити конус і овал гільз циліндрів за допомогою мікрометричного штихмасу (фото 1.150). Гільза циліндра зношується найбільше у верхній частині, там, де найважчі умови роботи, тобто. найвища температура, тиск і найгірше мастило. Перше кільце ущільнювача доходить до відстані 5 мм від верхньої грані гільзи циліндра. Нижче відчується виразний поріг (бар'єр). Якщо він великий, це говорить про зношування двигуна. Там же вимірюємо діаметр гільзи.

5. Діаметр, виміряний під порогом, не повинен відрізнятися від діаметра, виміряного в нижній частині гільзи (там, де вона найменше зноситься) більш ніж на 0,15 мм.

6. Якщо нові поршні підігнані до старих отворів, важливо, щоб стінки гільзи були злегка шорсткі, це робиться дрібнозернистою наждачкою. Це уможливить нормальне притирання поршневих кілець.

7. Необхідно ретельно перевірити, чи немає тріщин та пошкоджень у картері та блоці циліндрів. При необхідності виймаємо заглушки масляних чи водяних каналів, очищаємо та продуємо їх стисненим повітрям.

Нові заглушки зазвичай забиваємо для ущільнюючої рідини. Якщо немає сумнівів у правильності забиття заглушок, можна перевірити їхню герметичність. Для цього в масляні або водяні канали підводимо стиснене повітря, а заглушку покриваємо зовні шаром олії, щоб були видні бульбашки повітря, якщо з'являться. Під час перевірки інші виходи каналів мають бути закриті. Подібним чином перевіряємо наявність тріщин у корпусі. Заглушуємо всі виходи масляних та водних каналів, крім одного, через який подаємо стиснене повітря. Потім корпус поміщаємо у воду і визначаємо місце негерметичності. Так як на поверхні торкання головки є дуже багато виходів каналів, особливо водних різних форм, які важко герметизувати, пропонуємо підігнати шматок гуми і жерсть товщиною 4-5 мм. Гума та жерсть повинні мати зовнішню форму та розмір, змальовані зі старої прокладки з-під голівки. Згідно з прокладкою необхідно перемалювати отвори для болтів, що кріплять голівку, на гуму і жерсть. Потім просвердлюємо отвори в зазначених місцях і привертаємо жерсть із підкладеною гумою до корпусу. Герметизуємо таким чином усі верхні отвори. У разі виявлення тріщин можна спробувати корпус спаяти на спеціалізованому підприємстві.

8. Перевірити діаметр отворів головних вкладишів.

Коментарі відвідувачів